TIÊU CHUẨN VIỆT NAM

TCVN 5674:1992

Nhóm H

CÔNG TÁC HOÀN THIỆN TRONG XÂY DỰNG -THI CÔNG NGHIỆM THU

Finised works in construction – execution, check and acceptance

Tiêu chuẩn này lao lý vận dụng cho những khu công trình xây dựng nhà ở và nhà gia dụng, không vận dụng cho khu công trình thuộc nhà công nghiệp và khu công trình đặc biệt quan trọng

1. Quy tắc chung

1.1. Thi công công tác hoàn thiện nghiệm thu khu công trình, ngoài việc tuân theo những pháp luật trong tiêu chuẩn này cần phải tuân theo những lao lý và an toàn lao động, về phòng cháy chữa cháy cũng như tiêu chuẩn khác có tương quan đã được nhà nước phát hành. 1.2. Đối với những cấu trúc sản xuất và gia công sẵn ở xí nghiệp sản xuất, công tác hoàn thiện được triển khai ngay trong quá tình sản xuất và phải tuân theo những lao lý riêng. 1.3. Trước khi thi công hoàn thiện từng phần hay hàng loạt khu công trình phải được thực thi xong những công tác cơ bản sau đây : – Chèn kín những mối nối giữa những blốc hay những panen lắp ghép của khu công trình, đặc biệt quan trọng chèn bọc kín những cụ thể thép nối của những bộ phận cấu kiện bê tông cốt thép. – Lắp và chèn những khuôn hành lang cửa số, cửa đi, nhét đầy vữa vào những khe giữa khuôn cửa với tường. – Thi công những lớp lót dưới sàn nhà ; – Thi công những lớp chống thấm của mái và của Tolet xí, tắm … bảo vệ không thấm ướt, không thoát mùi hôi qua những khe chèn ống và lỗ thu nước. – Lắp đặt lan can và thi công những lớp chống thấm ở những khu vực ban công, lôgia vvv … – Lắp đặt mạng lưới hệ thống cấp và thóat nước, kiểm tra những link và đầu mối của mạng lưới hệ thống ống dẫn. – Lắp đặt dây dẫn ngầm cho mạng lưới hệ thống đèn chiếu sàng điện thoại thông minh, truyền thanh truyền những ổ cắm điện chôn ngầm. – Trong trường hợp thiết yếu pahỉ triển khai trát lát, ốp ở ngay những nơi sẽ đặt những thiết bị vệ sinh, cáp hơi, cấp nhiệt tiêu nước, … 1.4. Công tác hoàn thiện khu công trình cần được triển khai theo trình tự nêu trong bảng 1, nếu trong phong cách thiết kế không nêu rõ trình tự thực thi khác. 1.5. Trình tự triển khai công tác hoàn thiện mỗi căn phòng, mỗi khu công trình phải được ghi rõ trong bản vẽ thi công. 1.6. Đối với những khu công trình dưới 5 tầng, công tác hoàn thiện nên mở màn từ tầng trên trở xuống, sau khi đã kết thúc những việc làm xây lắp trên từng phần hay hàng loạt khu công trình, trừ những trường hợp có nhu yếu riêng theo ý kiến đề nghị của chủ góp vốn đầu tư. Đối với những khu công trình từ 5 tầng trở lên, công tác hoàn thiện nên mở màn từ tầng dưới trở lên. Khi đó, tối thiểu phải có hai tầng của khu công trình đã hoàn thành xong xong công tác lắp ghép và những việc làm pháp luật trong điều 1.3. Trong phong cách thiết kế phải có giải pháp bảo vệ bảo đảm an toàn cho người và thiết bị trong quy trình hoàn thiện ở những tầng dưới và nghĩa vụ và trách nhiệm những va chạm chấn động gây hư hỏng mặt phẳng hoàn thiện. Không được đồng thời thực thi công tác lắp ghép ở phía ngoài trên những căn phòng và tầng nhà đang thi công hoàn thiện. 1.7. Hoàn thiện bên trong khu công trình. Nếu tường, cột và những cấu trúc khác trong khu công trình xây bừng vật tư rời dùng vừa xây trát, được cho phép trát hoàn thiện ngay sau khi xây xong tầng nhà đó. Nếu sử dụng vữa vôi, được cho phép thực thi trát hoàn thiện sau khi đã lắp xong trần của tầng đó. 1.8. Đối với nhà một tầng và những tầng trên cùng của nhà nhiều tầng, công tác hoàn thiện chỉ được khởi đầu sau khi công tác lợp mái xong. Đối với tường bằng hệ khung gỗ và ván ghép, được cho phép tién hành thi công hoặc hoàn thiện ngay sau khi lắp ghép xong trần và lợp mái. 1.9. Công tác hoàn thiện trong khu công trình trên những lớp vữa trát, sơn ốp lát đặc biệt quan trọng như : Chống thấm, cách âm, chịu nhiệt. Chống cháy, chịu axít, chịu kiềm, cản tia phngs xạ … cần phải tuân theo những hướng dẫn

Bảng 1 – Trình tự thực hiện công tác hoàn thiện bên trong công trình

1.10. Vật liệu dùng cho công tác hoàn thiện khu công trình : Vật liệu và loại sản phẩm sử dụng trong công tác hoàn thiện phải tuân theo những nhu yếu của tiêu chuẩn cũng như hướng dẫn riêng của phong cách thiết kế đã được pháp luật. 1.11. Trong trường hợp những vật tư và loại sản phẩm dùng cho công tác hoàn thiện, đưa đến khu công trình mà không có ký hiệu trên bao kiện hay trên bao kiện không còn nguyên vẹn, cần phải thực thi thử nghiệm và xác lập những chỉ tiêu đặc trưng cho đặc thù cơ lý của loại vật tư đó. Không được cho phép sử dụng vật tư hay loại sản phẩm đã quá hạn. nếu muốn sử dụng tiếp, phải triển khai thử nghiệm, chất lượng phải thỏa mãn nhu cầu những nhu yếu ghi trong phong cách thiết kế.

2. Công tác trát

2.1. Lớp trát để che bọc những mặt cấu trúc gạch đá, cấu trúc bê tông và bê tông cốt thép, cấu trúc tháp ( khicần ), cấu trúc tre, nứa gỗ, … cần phải có những lao lý đơn cử cho mỗi loại cấu trúc và loại vữa và chất lượng vữa trát, trình tự thi công, … 2.2. Trước khi trát, mặt phẳng cấu trúc phải được làm sạch, cọ rửa hết bụi bẩn, rêu bám, những vết dầu mỡ và tưới ẩm : nhưng vết lồi lõm và gồ gề, vón cục vôi, vữa dính trên mặt cấu trúc phải được đắp thêm hay đẽo tẩy cho phẳng. 2.3. Nếu mặt phẳng cấu trúc không đủ độ nhám cho lớp vữa bám dính như mặt phẳng bê tông đúc trong ván khuôn thép, mặt sắt kẽm kim loại, mặt gỗ dán, gỗ bào nhẵn … trước khi trát phải gia công tạo nhám bằng cách phun cát hay gia công vữa xi-măng, vẩy cát lên mặt cấu trúc, hoặc khía ô quả trám. phải trát thử một vài chỗ để xác lập độ dính kết thiết yếu 2.4. Ở những vị trí tiếp giáp giữa hai cấu trúc bằng vật tư khác nhau, trước khi trát phải gắn trải một lớp lưới thép phủ kín chiều dày mạch gép và trùm về hai bên tối thiểu một đoạn từ 15 đến 20 cm. Kích thích của ô lưới không lớn hơn từ 4 đến 5 cm. 2.5. Chiều dày lớp vữa phụ thuộc vào chất lượng mặt trát, loại cấu trúc, loại vữa sử dụng và cách thi công trát. Chiều dày lớp trát trần từ 10 đến 15 mm ; nếu trát dày hơn phải có giải pháp chống lở bằng cách trát lên lưới thép hay triển khai trát nhiều lớp. Chiều dày lớp trát phẳng so với cấu trúc tường thường thì không nên quá 12 mm khi trát chất lượng cao hơn – không quá 15 mm và chất lượng đặc biệt quan trọng cao – không quá 20 mm. 2.6. Khi trát dày hơn 8 mm, phải trát làm nhiều lớp, mỗi lớp không dày quá 8 mm và không mỏng dính hơn 5 mm ( khi trát bằng vữa vôi ). Lấy mũi bay kẻ thành ô trám để tăng độ bám dính giữa những lớp. ô trám có cạnh khoảng chừng 60 mm, vạch sâu 2 đến 3 mm. Lớp trát phải phẳng. khi lớp trát trước xe mặt mới trát tiếp lớp sau. Nếu lớp trước đã khô mặt thì phải tưới nước để trát tiếp. – Nếu trát bằng vữa xi-măng, chiều dày mỗi lớp không được quá 5 mm. Lớp trát tạo phẳng mặt, không dày quá 2 mm. Đối với trát trang trí ( trát mài, trát rửa, trát băm … ). Cho phép lớp trát ở đầu cuối dày 5 mm. Lớp trát ngoài cũng được thực thi khi những lớp lót đã đóng rắn. 2.7. Ở những phòng liên tục khí ẩm như khu vệ sịnh, phòng tắm rửa, lớp trát phải dùng vữa xi-măng để chống thấm và tăng độ bàm dính giữa những lớp trát. 2.8. Vữa dùng để trát nhám mặt những lớp lót phải lọc qua lưới sàng 3 x3mm vữa dùng cho lớp hoàn thiện phải nhắn mặt ngoài, phải lọc qua lưới sàng 1,5 x 1,5 mm. 2.9. Độ sụt của vữa lúc mở màn trát lên cấu trúc, nhờ vào vào điều kiện kèm theo và phương tiện đi lại thi công được pháp luật trong bảng 2.

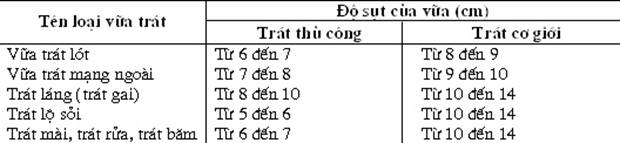

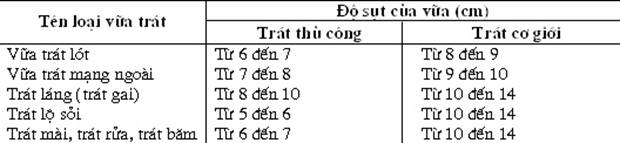

Bảng 2- Độ sụt của vữa trát

2.10. Trát vẩy – khi tạo mặt trát nhám ( trát gai ) hoàn toàn có thể dùng bơm phun vữa bám vào tường hoặc dùng chổi vẩy nhiều lần khi lớp trước se khô mới vẩy tiếp lớp sau. Vữa vẩy phải bám đều lên mặt trát. 2.11. Trát lộ sỏi – mặt trát lộ sỏi bằng vữa xi-măng có lẫn sỏi bay đá dăm có cỡ hạt từ 6 – 12 mm. Khi vữađòng rắn sau lúc trát khoảng chừng từ 4 – 5 giờ ( nhờ vào vào thời hạn và nhiệt độ không khí ) thì thực thi đánh sạch lớp vữa ngoài để lộ sỏi hay đá. 2.12. Trát mài – Trước hết phải làm lớp trát lót cho phẳng mặt. Chiều dài lớp lót từ 10 – 15 mm, bằng vữa xi-măng, cát vàng có thành phần 1 : 4 ( xi-măng ; cát vang ). Vạch ô trám bằng mũi bay lên lớp lót này và chờ cho lớp lót khô. Lớp trát mặt ngoài gồm xi-măng trắng, bột đá mịn, bột màu và đá hạt có kích cỡ từ 5 mm đến 8 mm. Trình tự thao tác như sau : trộn bột đá với xi-măng trắng rồi trộn tiếp với bột màu. Khi đã vừa lòng bột hỗn hợp này thì cho đá hạt vào trộn đều. Sau cùng cho nước vữa dẻo. Dùng bàn xoa xát mạnh lớp vữa này lên mặt trát và là cho phẳng mặt. Sau khi mạng lớp vữa này được 24 giờ dùng đá mài thô mài cho lộ đá và mặt phẳng. Khi mài phải đổ nhẹ nước cho trôi bột đá. Càng mài kĩ mặt trát sau này càng đẹp. Trong khi mài hoàn toàn có thể bị sứt, lõm do bong, một vài hạt đá. Lấy hốn hợp xi-măng trắng, bột đá và màu xoa lên mặt vừa mài cho hết lõm. Chờ 3 hoặc 4 ngày sau mài lại bằng đá mài mịn. Phơi khô mặt đá mài mịn, đánh bóng bằng xi không màu cho lớp xi thấm sâu vào lớp trát. 2.13. Trát rửa – việc làm trát rửa bắt đầu cũng triển khai giống như trát mài. Khi vữa trát đã đóng rắn, bảo vệ độ bám chắc của cốt liệu với vữa và với lớp trát bên trong, khoảng chừng 2 giờ sau thì triển khai rửa nước bằng chổi mịn, mặt trát phải sạch và lộ đều, không có vết bẩn, vữa bám cục bộ. Mặt trát phải dữ gìn và bảo vệ cẩn trọng cho đến khi thật khô. 2.14. Trát băm – công tác trát cũng triển khai như trát mài, trát rửa và bằng hôn hợp vữa tương tự như. Sau khi trát khoảng chừng từ 6 đến 7 ngày, thực thi băm. Trước khi băm cần kẻ những đường viền gờ, mạch trạng trí theo phong cách thiết kế và băm trên mặt phẳng số lượng giới hạn bởi những đường kẻ đó. Dụng cụ băm là búa đầu nhọn, chiều băm phải vuông góc với mặt trát và thật đều tay, để lộ những hạt đá và như nhau về sắc tố. 2.15. Trường hợp có nhu yếu cao về chất lượng mặt trát như độ phẳng, độ đúng mực những đường cong thì trước khi trát phải gắn những điểm làm mốc xác định hay khống chế chiều dày lớp vữa trát vữa làm mốc chuẩn cho việc thi công. 2.16. Khi lớp vữa trát chưa cứng không được va trạm hay rụng động, bảo vệ mặt trát không để nước chảy qua hạt, chịu nóng, lạnh bất thần và cục bộ. 2.17. Đối với vữa trát mặt phẳng bên trong nhà, không được cho phép sử dụng phụ gia có chứa Clo. 2.18. Khi nghiệm thu công tác trát, phải thỏa mãn nhu cầu những nhu yếu sau : – Lớp vữa trát phải bám dính chắc với cấu trúc, không bị bong, bộp. Kiểm tra độ bám dính triển khai bằng cách gõ nhẹ lên mặt trát. toàn bộ những chỗ có tiếng bộp phải phá ra trát lại. – Bề mặt vữa trát không được có vết rạn chân chim, không có vết vữa chảy, vết hằn của dụng cụ trát, vết lồi lõm, không nhẵn cục bộ, cũng như những khuyết tật khác ở góc, cạnh, gờ chân tường, gờ chân cửa, chỗ tiếp giáp với những vị trí đặt thiết bị điện, vệ sịnh thoát nước … – Các đường gờ cạnh của tường phải phẳng, sắc nét. Các đường vuông góc phải kiểm tra bằng thước kể vuông. Các cạnh của hành lang cửa số cửa đi phải song song nhau. Mặt trên của bên cửa có độ dốc theo phong cách thiết kế. Lớp vữa trát phải chén sâu vào dưới nẹp khuôn cửa tối thiểu là 10 mm 2.19. Độ rơi lệch được cho phép của mặt phẳng trát kiểm tra theo những trị số cho ở bảng 3.

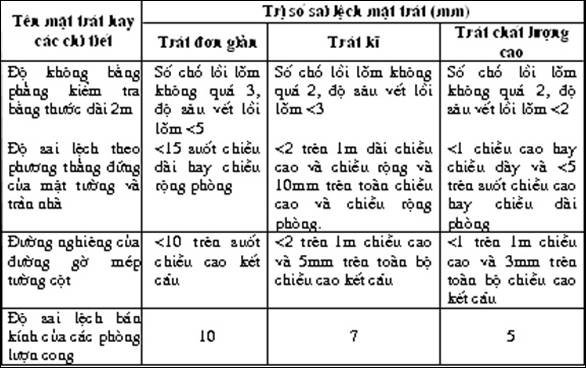

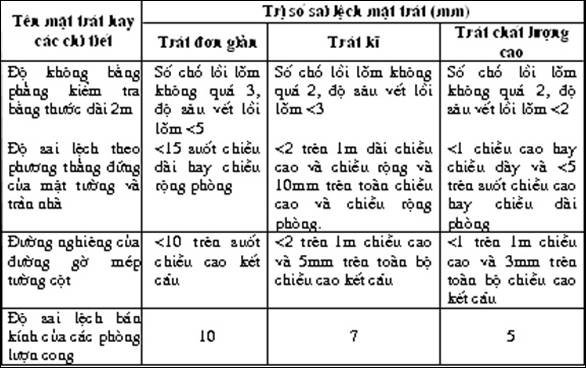

Bảng 3- Độ sai lệch cho phép của bề mặt trát hoàn thiện

3. Công tác lát và láng

3.1. Công tác lát 3.1.1. Công tác lát chỉ được khởi đầu khi đã triển khai xong việc làm ở phần cấu trúc bên trên và xung quanh, gồm có : Công tác trát trầm hay lớp ghép trầm treo, công tác trát và ốp tường. Mặt lát phải phẳng và được làm sạch. 3.1.2. Vật liệu lát phải đúng chủng loại và kích cỡ, sắc tố và tạo được hoa văn phong cách thiết kế. Các tấm lát hay gạch lát phải vuông vắn không cong vênh, sứt góc, không có những khuyết tật khác trên mặt. Những viên gạch lẻ bị chặt thì cạnh chặt phải phẳng 3.1.3. Mặt lát phải phẳng, không không nhẵn, lồi lõm cục bộ. Kiểm tra bằng thước có chiều dài 2 m. Khe hở giữa mặt lát và thước không quá 3 mm. Độ dốc và phương dốc của mặt lát phải theo đúng phong cách thiết kế. Kiểm tra độ dốc được thực thi bằng nivô, đổ nước thử hay cho lăn viên bi thép đường kính 10 mm, nếu có chỗ lõm tao vũng đọng nước phải bóc lên lát lại. 3.1.4. Giữa những viên gạch lát và sàn phải lót đầy vữa. Việc kiểm tra độ chắc đặc của lớp vữa link bẳng cách gõ nhẹ lên mặt lát, nếu có chỗ nào bị bộp thì bóc lên lát lại. 3.1.5. Chiều dày của lớp vữa xi-măng lót không được quá 15 mm. Mạch giữa những viên gạch không quá 1,5 mm và được chèn đầy xi-măng nguyên chất hòa với nước dạng hồ nhão. Khi chưa chèn mạch, không được đi lại hoặc va chạm mạnh lên mặt lát làm bong gạch. Mạch chèn xong, rửa ngay cho đường mạch sắc gọn, đồng thời lau sạch mặt gạch lát không để xi-măng bám dính. 3.1.6. Ở những vị trí có nhu yếu về chống thấm, trước khi trát phải kiểm tra chất lượng của lớp chống thấm và những chi tiết cụ thể khác ( như mạch chèn những khe tiếp giáp giữa những cấu kiện lắp ghép, mạch chèn xung quanh mạng lưới hệ thống cấp nươc … ). Chiều dàyl ớp bitum chống thấm không quá 3 mm. 3.1.7. Phần tiếp giáp giữa những mạch lát, cũng như giữa mạch lát và chân tường, phải chèn đầy vữa xi măn. 3.1.8. Mặt lát phải được thi công theo đùng phong cách thiết kế về sắc tố, hoa văn, đường viền trang trí. Nếu mặt lát là những viên đá vạn vật thiên nhiên, phải chôn những viên kề nhau có sắc tố và đường vân hòa giải, không tạo nên sự tương phản rõ ràng. 3.1.9. Khi lát sàn bằng đá quý, những viên lẻ phải được gia công sẵn từ xí nghiệp sản xuất. Khi lát gạch men kính, những viên lẻ nên gia công cắt tại chỗ. Việc cắt và mài những cạnh phải bảo vệ đường cắt gọn và mạch ghép bằng, 3.1.10. Khi lát sàn gỗ, những thanh mặt sàn phải đóng lên hệ khung gỗ chắc như đinh. Kích thước của cấu trúc khung phụ thuộc vào vào chiều dài và tiết diện của thanh ván ghép sàn. Giữa khung đỡ sàn và mặt nền nhà phải kê đệm thật ỗn định. Sau khi ghép xong mặt sàn gỗ phải bào phẳng nhẵn sau đó đánh giấy nháp từ thô đến mịn và sau cuối đánh xi bóng. 3.1.11. Khi lát sàn bằng tấm nhựa tổng hợp, nền lót là ván gỗ thì hàng loạt chu vi tấm phải được ghim đinh mạ đồng hay mạ kẽm, đinh đóng cách nhau không quá 200 mm và cách mép tấm không quá 20 mm, còn ở giữa tấm đóng đinh theo ô cách nhau từ 35 – 40 cm. Giữa hai mép tấm nhựa lát sàn đặt kề nhau phải có đoạn ghép chồng tối thiểu 40 mm. Tại mép gờ chân tường, tấm nhựa được ghim bằng nẹp gỗ. Nếu nền sàn là bê tông thì tại những vị trí đóng ghim phải chôn sẵn những cụ thể bằng gỗ. Nếu dùng keo dán để dán những tấm nhựa thì mặt dán phải được mài phẳng và quét sạch bụi trước khi phết lớp keo dán. Keo dán phết lên nền theo chiều ngang của cuộn nhựa lát. Việc dán triển khai từng đoạn một, dài từ 30 – 40 mm. Phải dùng phương tiện đi lại ép mạnh lên chỗ vừa dán cho tấm nhựa dính trắc với nền lát. khi dùng keo dán không phải ghim đinh. Nếu hai tấm nhựa dán kề nhau phải thật song song và ghép kín, không được cho phép dán những mép tấm kề lên nhau. 3.1.12. Không dùng mặt sàn gỗ cho những phòng liên tục khí ẩm, những phòng dễ cháy và nhiệt độ cao, không dùng tấm nhựa lát cho mặt sàn. 3.1.13. Mặt lát phải bảo vệ những nhu yếu về độ cao, độ phẳng, độ dốc, độ dính kết với mặt nền lát. Chiều dày lớp vữa lót, chiều dày mạch vữa, sắc tố, hình dáng trang trí … phải theo đúng phong cách thiết kế. 3.2. Công tác láng 3.2.1. Lớp láng triển khai trên nền gạch, bê tông những loại hay bê tông cốt thép : trước khi láng, cấu trúc nền phải không thay đổi và phẳng, cọ sạch những vết dầu, rêu và bụi bẩn. 3.2.2. Độ để bảo vệ độ bám dính tốt giữa lớp vữa láng và nền nếu mặt nền khô phải tưới nước và băm nhám mặt phẳng. Nếu có lớp lót thì mặt phải khía ô có cạnh từ 10 đến 15 cm. 3.2.3. Lớp láng sau cuối bằng vữa xi-măng cát với kích cỡ hạt cốt liệu lớn nhất không quá 2 mm, xoa phẳng mặt theo độ dốc phong cách thiết kế. Tùy thuộc vào thời tiết, nhiệt độ và nhiệt độ không khí … Sau khi láng xong lớp vữa ở đầu cuối khoảng chừng từ 4 đến 6 giờ mới hoàn toàn có thể triển khai đánh bóng mặt phẳng láng bằng cách rải đều một lớp bột xi-măng hay lớp mỏng dính hỗi măng. 3.2.4. Mặt láng phải bảo vệ độ bóng theo phong cách thiết kế. Quá trình mài bóng được triển khai đồng thời với việc vá những vết lõm cục bộ và những vết xước gợn trên mặt phẳng. 3.2.5. Công việc kẻ chỉ thực thi ngay sau khi vừa đánh màu xong. Đường kẻ chỉ cần đều về chiều rộng, chiều sâu và sắc nét. Nếu dùng quả lăn có hạt chống trơn cũng lăn ngay khi lớp xi-măng màu chưa rắn. 3.2.6. Láng hè dài hoặc mặt lối đi dài, cứ mỗi đoạn dài 3 – 4 m lại làm một khe co dãn ở lớp láng bằng cách cắt đứt ngang lớp láng. Chiều rộng khe co dãn là 20 mm được chèn bằng nhựa bitum số 3. 3.2.7. Đối với những diện tích quy hoạnh và khu vực có nhu yếu chống thấm cao như khu vệ sinh, bể chứa nước, máng dẫn nước và thoát nước … ngoài việc trát láng thường thì, trước đó phải thực thi những lớp chống thấm theo phong cách thiết kế. 3.2.8. Chất lượng mặt láng phải bảo vệ những nhu yếu về độ phẳng, độ dốc và những nhu yếu khác giống như so với mặt phẳng trát.

4. Công tác ốp

4.1. Công tác ốp bảo vệ và ốp trang trí khu công trình hoàn toàn có thể thực thi trước khi lắp ghép cấu trúc và nhờ vào vào đặc thù của loại vật tư ốp, tiến trình công nghệ tiên tiến sản xuất cấu trúc và trình tự việc làm ghi trong phong cách thiết kế thi công khu công trình. 4.2. Đối với những khu công trình xây bằng gạch và vật tư ốp bằng gạch nung, gạch gốm hay những tấm đá vạn vật thiên nhiên, công tác ốp mặt phẳng khu công trình hoàn toàn có thể triển khai đồng thời với công tác xây tường. 4.3. Những cấu trúc lắp ghép, sản xuất sẵn trong nhà máy sản xuất công tác ốp được thực thi ngay trong khi đúc cấu 4.4. Khi ốp trang trí bên ngoài và bên trong khu công trình bằng những loại vật tư gỗ, gạch gốm, tấm sứ, tấm đá vạn vật thiên nhiên hay tự tạo, tấm nhựa thông tổng hợp … thường được triển khai sau khi côngtác xây lắp cấu trúc đã triển khai xong. 4.5. Bề mặt của cấu trúc được ốp trang trí hay ốp bảo vệ theo phương thẳng đứng không được nghiêng lệch vượt quá giá trị được cho phép pháp luật so với cấu trúc bê tông cốt thép và cấu trúc gạch đá. 4.6. Trước khi thực thi ốp mặt phẳng bên trong và bên ngoài khu công trình cần phải kết thúc việc làm có tương quan để tránh va chạm làm hư hỏng hay tác động ảnh hưởng đến chất lượng mặt phẳng ốp. 4.7. Trước khi ốp lên mặt cấu trúc bê tông hay gạch đá bằng những viên gạch tráng men, phiến đá vạn vật thiên nhiên, trên mặt phẳng nền ốp phải được kẻ ô xác định. Nếu mặt ốp là hoa văn trang trí thì mỗi ô phải xác lập tọa độ tương ứng với chi tiết cụ thể của hoa văn theo phong cách thiết kế. Kích thước những ô phụ thuộc vào vào độ phức tạp của hoa văn. 4.8. Khi ốp những tấm vật tư có kích thứoc lớn cần phải dùng những phương tiên cơ giới. Hệ thống dàn giáo để thi công phải thật chắc như đinh và không tác động ảnh hưởng đến hoạt động giải trí của thiết bị khi ốp. 4.9. Những phiến vật tư và mẫu sản phẩm có khối lượng lớn hơn 50 kg, khi chuyển vào vị trí mặt ốp không nên dùng tay mà nên dùng những phương tiện đi lại luân chuyển cơ giới hay bán cơ giới. 4.10. Vật liệu ốp tự nhiên hay tự tạo khi đưa đến hiện trường phải được bao gói theo đúng quy cách, có dán nhãn, ghi rõ kích cỡ, trủng, loại, màu săc … 4.11. Để bảo vệ độ bám dính tốt giữa tấm ốp và cấu trúc, mặt sau của tấm ốp phải được làm sạch. Trước khi ốp phải tạo sau mặt phẳng ốp ( hay láng nhanh qua mặt nước ) sau đó mới phết lớp vữa kết nối. 4.12. Những cụ thể ốp bằng đá vạn vật thiên nhiên khi thi công phải chọn và sắp xếp những tấm kề nhau, sao cho tương thích về sắc tố, độ bóng, hòa giải về đường vân, theo hướng dẫn của kiến chúc sư phong cách thiết kế. 4.13. Khi ốp những tấm đá vạn vật thiên nhiên hay tự tạo có size lớn và có khối lượng trên 5 kg, việc gắn chặt vào cấu trúc phải dùng những móc bằng sắt kẽm kim loại hay hệ định vít, bulông kiểm soát và điều chỉnh. Kích thước mạch vữa được xác lập bằng những nẹp và nệm gỗ. Khoảng trống giữa cấu trúc và tấm ốp được đổ đặc vữa xi-măng cát. Mạch giữa những tấm phải chít đầy bằng vữa xi-măng. 4.14. khi ốp những cấu trúc có diện tích quy hoạnh lớn, việc xác định tọa độ những tấm ốp phải dựa vào cấu trúc chịu lực. Trên khung thép có đặt những móc hay bulông link và kiểm soát và điều chỉnh cho mỗi tấm ốp. Việc chèn vữa vào khoảng chừng tróng giữa cấu trúc và tấm ốp phải làm ngay với từng hàng ốp. 4.15. Khi ốp trạng trí bên trong khu công trình bằng vật tư gỗ tấm hay gỗ thanh phải sắp xếp bệ khung gỗ làm giá link và xác định cho mặt ốp. Hệ khung này liên hệ ngặt nghèo với cấu trúc chịu lực bê tông cốt thép hay gạch đá nhờ cụ thể đặt sẵn. Các thanh và tấm gỗ ốp được phép bằng định đóng hoặc định vít gỗ. 4.16. Trước khi thi công ốp, phải kiểm tra độ phẳng của mặt ốp. Nếu mặt ốp có độ lồi lõm lớn hơn 15 mm cần phải trát phẳng bằng vữa xi-măng. Trường hợp sử dụng mát tít làm vật tư gắn ( những tấm thủy tinh, tấm nhựa tổng hợp ) phải dùng thước 1 m kiểm tra, lúc đó khe hở giữa thước và mặt phẳng ốp không quá 3 mm. 4.17. Trước khi gắn những tấm ốp vào mặt ngoài của những đường ống kĩ thuật như ống thông hơi, thông gió, thông khói, kênh máng cho thiết bị làm lạnh và ở những nơi nhiệt độ biến hóa tiếp tục, cần phải bọc quanh mặt ốp của cấu trúc một lớp lưới thép. Đoạn lưới bọc phải tương thích quá ra ngoài khoanh vùng phạm vi những đường ống kĩ thuật tối thiểu 15 cm. Những chi tiết cụ thể cấu trúc đặc biệt quan trọng khác cần được đề cập và có hướng dẫn đơn cử trong bản vẽ thi công. 4.18. Vữa dùng cho công tác ốp, không sử dụng xi-măng mác thấp hơn 30N / mm2. để bảo vệ chất lượng vữa ốp về cường độ và thời hạn thao tác, vữa xi-măng phải có tỉ lệ nước / xi-măng thấp và sử dụng thêm phụ gia hóa dẻo. 4.19. Độ dẻo của vữa xi-măng cát để dùng cho công tác ốp phải đạt từ 5 – 6 cm. Đối với vữa xi-măng cát dùng để lát những tấm đá vạn vật thiên nhiên cần có độ sụt từ 6 – 8 cm. Vữa dùng để chèn mạch và khoảng trống giữa cấu trúc và tấm ốp cần có độ sụt từ 8 – 10 cm. 4.20. Khi thực thi công tác ốp cần phải dữ gìn và bảo vệ vữa và độ dính kết của vữa trong suốt thời hạn ốp. Vữa xi-măng đã nhào trộn xong cần phải sử dụng ngay trong vòng một giờ, trường hợp vữa sản xuất ở nơi khác đưa đến hiện trường trước khi sử dụng phải nhào trộn lại và phải đạt độ dẻo thiết yếu. 4.21. Khi xây tường bao che bằng gạch, nếu ốp bằng gạch men hay gạch gốm, sứ cần phải chú ý quan tâm đến sự khác nhau về sự truyền tải trọng lên cấu trúc và phần ốp, giữa mạch xây đá và mạch ốp không giống nhau về trị số biến dạng do co ngót của vữa. Các mạch ốp ngang cần phải chít no vữa ngay trong quy trình ốp và xây, ở khoanh vùng phạm vi chiều cao tường được cho phép không quá 10 m. Trong trường hợp chiều cao tường ốp vượt quá 10 m, những hàng mạch vữa bên dưới phải để khuyết, đợi đến khi tải trọng của khu công trình truyền lên tường đạt 85 % lúc đó mới chít đầy vữa ở những mạch đó. Những mạch đứng của mạch ốp lên chít no vữa ngay trong quy trình xây dựng. 4.22. Độ phẳng của mặt ốp hoàn thiện không được rơi lệch vượt quá những trị số ghi trong bảng 4 4.23. Khi ốp xong từng phần hay hàng loạt mặt phẳng cấu trúc phải làm sạch những vết bẩn ố, vữa trên mặt phẳng ốp. Việc làm sạch mặt phẳng ốp chỉ nên thực thi sau khi vữa gắn mạch ốp đã đóng rắn, tránh vôi vữa long mạch ốp trong quy trình vệ sinh. 4.24. Để tránh hiện tượng kỳ lạ nước mưa làm ố mạch, yên cầu những cạnh gờ của cụ thể mái, đường viền sêno … phải có độ dốc hướng ra ngoài khu công trình. 4.25. Ngay sau khi kết thúc công tác ốp, ngoài việc làm sạch mặt phẳng khu công trình, cần phải thực thi những việc làm hoàn thiện khác có tương quan trực tiếp đến chất lượng mặt phẳng ốp như công tác mài, đánh bóng … 4.26. Những khuyết tật trên mặt phẳng ốp, hoàn toàn có thể sửa bằng cách trát mái tít hay vữa xi-măng, cần trộn lẫn màu vữa cho tương thích với sắc tố của nển ốp. 4.27. Công tác ốp tường mặt trong khu công trình bằng gạch men kính, gạch gốm, sứ, gạch thủy tinh, tấm nhựa, tấm đá những loại … được phép triển khai sau khi tải trọng của khu công trình truyền lên tường đạt 65 % tải trọng phong cách thiết kế. 4.28. Khi gắn những tấm ốp là gạch men kính, gạch thủy tinh, gạch sứ … bằng vữa xi-măng cát, trên cấu trúc trát một lớp vữa mỏng mảnh, đồng thời mặt sau tấm ốp phết lớp vữa dầy không quá 3 mm. Tiếp theo ốp tấm vào cấu trúc bằng cách ấn hay vỗ nhẹ tay đưa tấm ốp về vị trí đã được xác định theo ô lưới kẻ sẵn. 4.29. Khi dùng mattít để gắn những tấm ốp bằng sứ, thủy tinh hay nhựa tổng hợp, mặt phẳng kêt cấu phải gia công phẳng. không được xoa nhẵn mặt lớp trát màu mà phải khía thành ô lưới quả trám. khoảng cách giữa những mặt khía không quá 5 cm và không lớn hơn size của tấm ốp. Độ dầy lớp mattít gắn tấm ốp không được quá 3 mm. 4.30. Bề dầy lớp vữa gắn những viên gạch sứ và những tấm ốp tương tự như không được lớn hơn 15 cm và không nhỏ hơn 7 mm. 4.31. Khi thực thi ốp mặt trong khu công trình bằng những tấm đá vạn vật thiên nhiên, nếu chiều dài tấm nhỏ hơn 10 mm thì chỉ cần gắn bằng vữa xi-măng cát có độ sụt từ 9 đến 10 cm. Việc ốp thực thi theo hàng ngang. Nếu chiều dày tấm lớn hơn 10 cm thì cần sắp xếp những móc đỡ bằng tấm sắt kẽm kim loại. 4.32. Trước khi ốp mặt khu công trình, phải hoàn thành xong công tác lợp mái và việc làm chống thấm cho những cấu trúc bao che phía trên diện tích quy hoạnh ốp, công tác lắp những khuôn hành lang cửa số, cửa ra vào cũng như những việc làm khác ở chỗ khuất, sau khi đã ốp mặt tường. Công tác ốp phải triển khai xong xong trước khi thực thi láng màu. 4.33. Sau khi thi công xong, mặt ốp phải đạt những nhu yếu sau : – Tổng thể mặt ốp phải bảo vệ đúng hình dáng và size hình học. – Vật liệu ốp ( gạch tấm những loại ) phải đúng quy cách về size và sắc tố, không cong vênh, sứt mẻ, size khuyết tật trên mặt ốp không được vượt quá những trị số được cho phép trong tiêu chuẩn hay pháp luật của phong cách thiết kế. – Những hình ốp, đường nét hoa văn trên mặt phẳng ốp phải đúng theo phong cách thiết kế. – Màu sắc của mặt ốp bằng vật tư tự tạo phải giống hệt. Mặt ốp bằng vật tư vạn vật thiên nhiên cũng phải giống hệt và sắp xếp những tấm sao cho hài hòa về sắc tố và đường vân. – Các mạch vữa ngang và dọc phải sắc nét, thẳng, đều đặn và đều vữa. Vữa đệm giữa cấu trúc và tấm ốp phải chắc đặc. Khi vỗ trên mặt ốp không có tiếng bộc. Những viên bị bộp phải ốp lại. – Trên mặt ốp không được có vết nứt, vết ố của sơn hay vôi, vữa, vết nứt ở những gốc cạnh tấm ốp không lớn hơn 1 mm. – Khi kiểm tra bằng thước dài 2 m đặt áp vào mặt ốp, khe hở giữa thước và mặt ốp không được quá 2 mm. – Giá trị của sai số được cho phép so với mặt phẳng ốp khi kiểm tra nghiệm thu khu công trình cho trong bảng 4.

5. Công tác đắp nổi

5.1. Những loại sản phẩm và chi tiết chế tạo hình đắp nổi được đưa đến hiện trường để gắn vào khu công trình phải ở trạng thái hoàn hảo, không phải gia công lại. Trên mặt phẳng những loại sản phẩm và cụ thể tạo hình không được có khuyết tật, nếp gẫy, vết nứt và vón cục vữa, sần sùi. Hình dáng và đường nét phải sắc gọn. 5.2. Để trang trí mặt phẳng bên ngoài khu công trình, những loại sản phẩm đáp nổi thường được sản xuất bằng vữa xi-măng. Trường hợp đặc biệt quan trọng chi tiết cụ thể đắp nổi hoàn toàn có thể sản xuất từ thạch cao, khi đó phải có giải pháp che chắn và bảo vệ để tránh công dụng của nước mưa. 5.3. Để trang trí mặt phẳng bên trong khu công trình, những cụ thể đắp nổi hoàn toàn có thể sản xuất bằng vữa xi-măng, vữa thạch cao, vữa vôi hay bột giấy nghiền. Nếu nhiệt độ không khí bên trong khu công trình vượt quá 60 % thì không được dùng những chi tiết cụ thể đắp nổi bằng thạch cao. 5.4. Trước khi gắn chi tiết cụ thể đắp nổi phải triển khai xong thi công bộ đế và nền gắn. vị trí của những cụ thể đắp nổi phải được kiểm tra theo phong cách thiết kế và lưu lại trên mặt phẳng gắn của khu công trình hoặc gia công sẵn những cụ thể gá ghép những mẫu sản phẩm tạo hình. 5.5. Chất lượng mặt phẳng gắn của mẫu sản phẩm tạo hình phải thỏa mãn nhu cầu những nhu yếu giống như so với công tác 5.6. Việc gắn những chi tiết cụ thể đắp nổi phải triển khai theo đúng phong cách thiết kế và phân phối những nhu yếu sau : a ) Chi tiết bằng vữa bột giấy được gắn mát tít. b ) Những cụ thể hay đường nét nhỏ nhẹ, khối lượng dưới 1 kg sản xuất từ vữa thạch cao và có chiều cao dưới 10 cm được gắn bằng vữa xi-măng, nếu chiều cao thạch cao và có chiều cao dưới 10 cm được gắn bằng vữa thạch cao hay vữa xi-măng. c ) Những cụ thể có khối lượng trung bình từ 1 kg đến 5 kg sản xuất từ thạch cao có chiều cao không quá 10 cm được gắn vữa xi-măng, nếu chiều cao dưới 5 cm thì được gắn vữa xi-măng hay thạch cao tích hợp với đinh móc, bu lông gá đinh vị. d ) Những cụ thể có khối lượng trên 5 kg, sản xuất có cốt thép thì khi gắn loại sản phẩm với khu công trình phải triển khai gia công cốt thép của cụ thể với cấu trúc chịu lực của khu công trình. e ) Những chi tiết cụ thể link bằng thép cần phải được bảo vệ bằng sơn chồng rỉ hoặc mạ kẽm. f ) Những hình trang trí đắp nổi của mặt chính khu công trình xây dựng bằng gạch cần gắn vào khu công trình đồng thì với việc xây tường. g ) Không được cho phép gắn những chi tiết chế tạo từ thạch cao nbằng mắt tít vào mặt phẳng khu công trình mà lớp nền là xi-măng. 5.7. Khi nghiệm thu công tác đắp nổi phải thỏa mãn nhu cầu những nhu yếu sau : a ) Độ xô lệch vị trí của những chi tiết cụ thể so với phong cách thiết kế không được quá 1 mm trên chiều dài 1 m tường hay cạnh đắp nổi. b ) Độ xô lệch của trục những chi tiết cụ thể đứng riêng không liên quan gì đến nhau so với vị trí phong cách thiết kế không được quá 10 mm. c ) Những cụ thể của một hình phải nắm trong cùng một mặt phảng được xác lập theo vị trí phong cách thiết kế. d ) Những mạch ghép những chi tiết cụ thể không được làm tác động ảnh hưởng đến đường nét liên tục và tạo được hình nổi trên mặt khu công trình.

Bảng 4 – Sai số cho phép của mặt phẳng ốp bằng các vật liệu đá thiên nhiên và nhân tạo (mm)

|

Tên bề mặt ốp và phạm vi tính sai số

|

Mặt ốp mặt ngoài công trình

|

Mặt ốp mặt trong công trình

|

|

Vật liệu tự nhiên

|

Vật liệu sứ gốm

|

Vật liệu đá tự nhiên

|

Vật liệu sứ gốm

|

Tấm nhựa tổng hợp

|

| Phẳng nhân |

Lượn cong cục bộ |

Màng hình khối |

Phẳng nhân |

Lượn cong cục bộ |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| Sai lệch mặt ốp theo phương thẳng đứng trên 1 m |

2 |

3 |

|

2 |

2 |

3 |

1,5 |

1 |

| Sai lệch mặt ốp trên một tầng nhà |

5 |

10 |

|

5 |

4 |

8 |

4 |

1 |

| Sai lệch vị trí mặt ốp theo phương ngang và phương thẳng đứng |

1,5 |

3 |

3 |

3 |

1,5 |

3 |

1,5 |

2 |

| Sai lệch vị trí mặt ốp theo phương ngang và thẳng đứng trên suốt chiều dài của mặt ốp trong số lượng giới hạn phân đoạn kiến trúc |

3 |

5 |

10 |

4 |

3 |

5 |

3 |

|

| Độ không trùng khít của mạch nối ghép kiến trúc và chi tiết cụ thể trang trí |

0,5 |

1 |

2 |

1 |

0,5 |

0,5 |

0,5 |

|

| Độ không bằng phẳng theo hai phương |

2 |

4 |

|

3 |

2 |

4 |

2 |

|

| Độ dày mặt ốp |

1,5 ± 0,5 |

33 ± 1 |

10 ± 2 |

25 ± 0,5 |

1,5 ± 0,5 |

2,5 ± 0,5 |

2 ± 0,5 |

|

6. Công tác kính

6.1. Những khung hành lang cửa số, cửa đi và những kết cầu khác trước khi gắn kính cần phải triển khai sơn lót và trạm mát tít những chỗ có khuyết tật và lồi lõm cục bộ. Những đường soi rãnh để lắp kính cần phải đánh sạch sơn và sấy khô. 6.2. Chủng loại kính và cụ thể đệm nẹp kính phải thỏa mãn nhu cầu nhu yếu của phong cách thiết kế, những cụ thể bằng thépphải được sơn chống rỉ. Những chi tiết cụ thể hoạt động ( như bản lề, chốt, khóa những loại v.v … ) không được để tìo lên kính và lên cấu trúc khung lắp kính. 6.3. Mát tít láp kính phải đủ độ dẻo, được cho phép chèn kính và lấp chặt những khe hở giữa kính và khung. Sau khigắn vào vị trí khung, mặt phẳng mát tít không được có vết nứt rạn. khi chèn mát tít không cần phải ấn mạnh. Độ dẻo và độ mịn của mát tít phải dễ miết phẳng và nhẵn tạo đường mạch liên tục không không nhẵn, không dính bẹt vào kính hay khung và khi miết không bị trượt lên mặt cấu trúc. Khi kiểm tra độ dẻo của mát tít với lớp miết dày 0,5 mm dàn trên bản sắt tây, không được nhỏ hơn 20 mm. Dầu pha mát tít phải chọn tương thích với chất lượng của loại mát tít sử dụng. Chất lượng mát tít gắn kính cần phải kiểm tra trong phòng thí nghiệm. Mát tít được sản xuất phải bảo vệ chất lượng mẫu sản phẩm theo tiêu chuẩn pháp luật. 6.4. Mát tít gắn kính để sử dụng vào khu công trình phải được bao gói kín và có nhẵn hiệu của nơi sản xuất. 6.5. Sản phẩm kính đưa đến khu công trình phải được gia công sẵn theo đúng size đặt hàng hoặc theo phong cách thiết kế. Kèm theo mẫu sản phẩm kính phải có những loại đệm nẹp và đinh xác định. Việc cắt kính phải do thợ cắt kính trình độ triển khai. Những mẫu sản phẩm kính sau khi cắt phải được dống kiện theo từng loại kích cỡ và xếp thành từng bộ cho mỗi phòng, mỗi căn hộ chung cư cao cấp hay một khu công trình. 6.6. Kính phải được gắn sâu vào đường rãnh của khung một đoạn bằng 3/4 chiều rộng của rãnh. Giữa mặt kính và sườn của rãnh lồng kính phải có một khoảng chừng hở tối thiểu là 2 mm để chèn mát tít. Lớp mát tít để chèn những khoảng chừng hở nói trên phải liên tục không bị đứt đoạn, miết phẳng nhẵn và không có vết lồi lõm. 6.7. Các loại kính phẳng, kính co hoa văn trang trí, kính mờ, kính có cốt … Ngoài những lao lý trong thiếtkế cần phải được xác định chắc như đinh bằng những chi tiết cụ thể tương thích với vật tư và cấu trúc của khung kính như a ) Khung gỗ – kính được xác định bằng định ghim, khoảng cách giữa những đinh đóng không quá 300 mm. Trên mỗi cạnh kính số đinh xác định tối thiểu là 2. Nếu sử dụng nẹp thép, giữa kính và nẹp phải có đệm nẹp bằng cao su đặc và dùng đinh vít xác định với góc xiên 45O so với mặt phẳng kính. b ) Khung thép – khung kim loại tổng hợp nhôm – kính được xác định bằng nẹp đệm cao su đặc có nẹp thép mạ kẽm. Liên kết giữa nẹp và khung nhờ những đinh vít bắt vào những lỗ đã được gia công sẵn. Đối với 1 số ít loại khung thép hay khung kim loại tổng hợp nhôm để xác định kính hoàn toàn có thể sử dụng nẹp định hình có đệm cao su đặc kèm theo. c ) Khung bằng chất dẻo – kính được xác định bằng nẹp chất dẻo có bắt vít và gắn máttít ở hai phía. d ) Khung bê tông cốt thép – kính được xác định bằng những chi tiết cụ thể gờ thép chôn ngầm vào bê tông và những nẹp thép có đệm bằng chất dẻo hay đệm cao su đặc. 6.9. Trong khu công trình nhà tại và những khu công trình gia dụng khác không được cho phép lắp ghép kính có mối nốighép ( trong một khoảng chừng kính ) kính có vết dạn nứt dài quá 10 mm, những vết ố không hề lau rửa sạch kính có những dị vật và khuyết tật khác … Trường hợp khoang kính lắp có nối ghép phải thỏa thuận hợp tác với cán bộ phong cách thiết kế khu công trình. Khi đó trong một khoang kính hoàn toàn có thể được ghép bằng hai mảnh và đặt ghép chồng lên nhau một đoạn 20 mm. Hai phía của miếng kính nối phải xác định chắc như đinh bằng nẹp với số vít hay đinh đóng tối thiểu là 2, sau đó chít mạch cả hai phía bằng máttít. 6.10. Kính lắp khung thuộc cấu trúc bao che lấy ánh sáng từ bên ngoài vào, ngoài việc bảo vệ xác định chắcchắn và link chặt giữa kính với khung, còn phải bảo vệ không cho nước chảy hay thấm qua những mạch ghép giữa kính và khung. Các cụ thể link bằng thép phải có giải pháp chống rỉ bằng sơn hay mạ kẽm. Máttít phải sử dụng loại chịu được tính năng của mưa nắng liên tục. 6.11. Kính nhiều lớp được lắp ghép vào khung gỗ, khung thép hay khung bê tông cốt thép cũng phải được cố định và thắt chặt chắc như đinh bằng đệm cao su đặc, đệm chất dẻo với nẹp thép hay bằng vít và gắn mát tít. 6.12. Trong những khu công trình có cấu trúc khung kính và cửa chiếu sáng, nếu khi sử dụng có xảy ra biến hóa nhiệt thì kính thu nhiệt sắp xếp trong khung phải ở trạng thái tự do. Vì vậy để xác định kính, cần phải chọn loại mát tít có tính dẻo lớn trong suốt quy trình sử dụng. so với khung kính có kích cỡ vượt quá 150 x 80 cm phải dùng đệm bằng cao su đặc. 6.13. Kính cường độ cao dùng trong những cấu trúc như buồng thang máy, cầu thang, ban công … cần được xác định chắc như đinh bằng bu lông. ở những vị trí nẹp kính trong khung thép hay gỗ phải có đệm bằng chất dẻo hay cao su đặc đàn hồi 6.14. Việc chuyển dời và lắp ráp kính có size lớn hơn 1 x 1,5 m cũng như việc lắp những cấu kiện đã gắn kính sẵn phải được làm một cách nhẹ nhàng và cận thận bằng tay hay thiết bị có bơm hơi. Khi thi công kính phải đặc biệt quan trọng chú ý quan tâm tuân theo pháp luật về an toàn lao động. Trong trường hợp thiết yếu, công tác trát mát tít phải có thiết bị bơm nhồi và công tác đóng đinh triển khai bằng súng bắn chuyên dùng. 6.15. Vào mùa đông công tác lắp kính cho những căn phòng có thiết bị sưởi ấm, nếu nhiệt độ không khí thấp dưới 100C chỉ được cho phép thực thi so với những khung cửa hay cấu trúc cung cố định và thắt chặt không tháo rời được ( như cửa trời, khung kính lấy ánh sáng, khung cửa trang trí v.v … ). trong trường hợp này mát tít gắn kính phải sấy nóng đến nhiệt độ + 200C. 6.16. Việc nghiệm thu công tác kính chỉ được thực thi sau khi đã triển khai xong những việc làm xác định kính, mát tít đã khô và khung kính được sơn xong. 6.17. Khi nghiệm thu công tác kính phải thỏa mãn nhu cầu những nhu yếu sau ; a ) Rãnh để lắp kính phải bảo vệ kích cỡ theo phong cách thiết kế. b ) Chất lượng mạch gắn mát tít phải phẳng nhẵn, mịn mặt, không có vết nứt, không có vết long khỏi kính và không có khe hở. Trong trường hợp thiết yếu phải kiểm tra chất lượng mạch gắn mát tít, mạch mát tít phải chắc đặc, không có khuyêt tật. c ) Đường viền xáp của mạch mát tít tiếp giapó với kính phải phẳng, song song với gờ rãnh, trên bề mạt kính của mạch gắn, không thấy có phoi mát tít vụn lở long ra. d ) Mũ đính vít hay nđinh ghim phải đóng ép vào mặt nép kính và không được nhô ra ngoài mặt khung và lõm sâu vào trong khung. Liên kết giữa đinh vít khung phải chắcchắn. nẹp cao su đặc hay chất dẻo phải ép sát vào kính và vào gờ cua khung cửa. e ) Các đệm cao su đặc phải ép sát và giữ chặt kính ở phía trong, còn phía ngoài đệm được ép chặt vào rãnh của khung, không được có khe hở giữa đệm với khung cửa. f ) Trên bề mặt kính sau khi lắp xong không được có những vết nứt, vết rạn và những khuyết tật khác. g ) Trên cấu trúc cũng nh trên mặt kính sau khi lắp phải làm sạch, không có vết dính bùn, mát tít hay sơn, vết vữa và những vết bẩn dầu mỡ.

7. Công tác lắp ghép trần treo

7.1. Trước khi lắp ghép trần treo cần phải hoàn thiện toàn bộ mọi công thoả thuậnác hoàn thiện khác bên trong khu công trình trừ công tác sơn và bôi dán trang trí. 7.2. Trần treo bằng những tấm vật tư trang trí hay những tấm tích hợp vừa trang trí vừa cách âm, cần phải được link chắc như đinh với cấu trúc chịu lực của khu công trình. Những dầm trần nhà bằng thép hay gỗ, phải link chắc như đinh với tầm trần treo bằng những móc theo phong cách thiết kế. 7.3. Vị trí trần treo do hệ khung và hệ dầm trần quyết định hành động. Vị trí của kung và dầm trần phải bảo vệ đúng mực nhờ việc kiểm soát và điều chỉnh chiều dài thanh móc treo theo phương thẳng đứng. Những cấu kiện chịu lực của trần treo, kể cả móc treo phải được sơn chống rỉ. Đối với những thanh bằng gỗ phải qua xử lí chống mối mọt. 7.4. Trong một phòng, những tấm trần treo lắp ghép phải có cuìng một kích cỡ gồm có chiều dài, chiều rộng và chiều dầy. Các tấm phải có cùng một sắc tố. Bề mặt những tấm phải phẳng, không có vết nứt, vết gẫy, gẫy góc, ố bẩn v.v … size của tấm phải được kiểm tra bằng khuôn dưỡng chuẩn. Những tấm trần có kích cỡ không theo tiêu chuẩn thì độ rơi lệch không được quá những giá trị ghi trong phong cách thiết kế. Trước khi lắp ghép, những tấm trần phải được cắt và gia công sẵn những chi tiết cụ thể link hay khoan sẵn những lỗ dùng để bắt vít và bu lông. gia công sẵn những vị trí cho lưới thông gió và thiết bị chiếu sáng đi qua Những vị trí khoét lỗ đó phải được sơn bảo vệ trước khi lắp ghép. 7.5. Khi khởi đầu thi công trần treo, trên tường và cột phải được đánh dầu độ cao của mặt dưới trần. Trên tường phải ke những trụ đính vị trí tương ứng với vị trí những tấm viền trần sát tường. 7.6. Việc lắp ghép những trần có soi rãnh ghép, nên thi công ghép từng cặp hai tấm kề nhau, dùng đinh mộng link chống trượt giữa những tấm với nhau. Đường ghép những tấm kề nhau phải thẳng hàng. Chiều rộng của nối ghép giữa những tấm trần phải theo phong cách thiết kế. 7.7. Khi lắp ghép những tấm trần treo lên hệ khung gỗ, phải khoan sẵn những lỗ để bắt vít hoặc bu lông. trong tường hợp thiết yếu những tấm trần bằng thép phải được gia công sẵn những gờ rãnh ghép chồng và link chặt giữa chúng bằng đinh vít hay đinh có mũ. 7.8. Trình tự ghép tấm trần nên triển khai từ giữa phòng trở ra ria tường. Kích thước và số lượng ốc vít được xác lập theo phong cách thiết kế và phụ thuộc vào vào kích cỡ của tấm. Khi diện tích quy hoạnh trần không được cho phép ghép kín bằng số trẵn tấm cần phải phân loại sao cho những tấm trần đối xứng nhau. Tấm trần ghép ở đầu cuối được link chắc như đinh bằng nẹp luồn qua những rãnh soi sẵn. 7.9. kiểm tra độ phẳng của trần treo phải theo hai phương dọc và ngang phòng, phải đảm bỏa nhu yếu ngang bằng theo mọi hướng. Nếu phong cách thiết kế nhu yếu những tấm trần có độ nghiêng hắt âm cần làm những dụng cụ kiểm tra những góc nghiêng, một cạnh nằm ngang gắn ni – vô bọt nước. Sai số được cho phép theo phương thẳng đứng so với độ cao phong cách thiết kế khi lắp ghép trần treo là ± 2 mm. Độ xô lệch trong mỗi hàng tấm so với trục ghép không quá 1 mm. Chiều rộng của những đường ghép tấm phải tuân theo phong cách thiết kế. Các mối ghép, size phải đều và phẳng. 7.10 Những khoang của tấm có sắp xếp mạng lưới hệ thống đèn chiếu sáng hay lưới thông gió phải bảo vệ đúng vị trí và kích cỡ theo phong cách thiết kế.

8. Công tác sơn phủ bề mặt.

8.1. Công tác sơn phủ mặt phẳng gồm có quét dung dịch vôi, vôi xi-măng và sơn dầu những loại. Đối với những cấu trúc hay khu công trình có nhu yếu đặc biệt quan trọng về chất lượng công tác sơn phủ sẽ được triển khai theo hướng dẫn riêng hay theo hướng dẫn phong cách thiết kế. 8.2. Trước khi triển khai sơn hay quét vôi mặt phẳng bên trong và bên ngoài khu công trình, cần hoàn thành xong những việc làm sau : – Lớp xong mái, mái đua, thi công xong ban công, lô gia, lan can, sàn, những lớp chống thấm, hệ thống thiết bị kĩ thuật trong nhà như ống dẫn và thoát nước ống thông hơi đường dẫn điện thoại thông minh, điện chiếu sáng, vật chôn ngầm … – Lắp xong những hành lang cửa số, cửa đi. – Hoàn thiện công tác trát lát, ốp, lắp kính, lắp và trát trần, lắp thang phòng hỏa … – Kiểm tra và thay thế sửa chữa những chỗ có khuyết tật trên mặt phẳng cấu trúc cần sơn, quét vôi. 8.3. Trường hợp sơn, quét vôi lại khu công trình cũ để bảo trì hay tái tạo phải cạo và đánh sạch lớp vôi cũ, trát phẳng những vết lỏng lở, lồi lõm và những khuyết tật khác. 8.4. Không được cho phép thực thi công tác sơn mặt ngoài khu công trình trong thời tiết có mưa và cấu trúc còn ướt, khi có gió với vận tốc lớn hơn 10 m / giây. màu sơn vôi ở mặt ngoài khu công trình phải bền, chịu được biến hóa thời tiết và không biến màu. 8.5. Trong phong cách thiết kế cần pháp luật vị trí cần sơn hoặc quét vôi và màu đơn cử. Khi phong cách thiết kế không có hướng dẫn thì việc chọn loại sơn vôi và màu được thỏa thuận hợp tác giữa bên A và bên B theo những mẫu hiện có hoặc theo những khu công trình tựa như. 8.6. Tùy theo dung môi hòa tan, bột màu phải hòa tan được trọn vẹn, phải đúng tỷ suất. Bột màu không được biến màu khi hòa tan trong dung môi. 8.7. Tất cả những loại bột màu, dung dịch màu, dầu pha sơn, vôi, những loại sơn cũng như những bán thành phẩm khác của sơn ( kể cả sơn vôi, sơn tổng hợp … ) đều phải được bao gói cẩn trọng có kèm theo thương hiệu và hướng dẫn sử dụng. Khi bao gói bị hư hỏng, mất nhãn và co ghi ngờ về chất lượng cần phải đem kiểm tra trước khi sử dụng để xác lập độ dẻo, độ dính bám, độ sệt và những đặc thù khác của sơn. 8.8. Tất cả những loại sơn vôi, sơn vôi – xi-măng nhất thiết phải được lọc qua những mắt lưới tiêu chuẩn trước khi sơn lên cấu trúc. Nên sử dụng những cấu trúc chuyên dùng để khuấy lọc dung dịch vôi tại hiện trường. 8.9. Việc sử dụng sơn dầu, sơn tổng hợp và những bán thành phẩm dầu pha sơn … phải thực thi đúng quy trình tiến độ pha chế và tỷ suất theo hướng dẫn ghi trên nhãn bao gói hay hướng dẫn riêng cho từng loại sơn. 8.10. Bề mặt cấu trúc trước khi sơn, quét vôi phải làm sạch bụi bẩn, những vết dầu mỡ, vôi vữa. những vị trí có vết ố không hề tây sạch hoàn toàn có thể dùng sơn lót silicat hay dung dịch thủy tinh kali ( tỷ suất 1/3 ) hòa với bột silicat màu trắng. với mặt gỗ cần sơn có chất lượng cao, mặt gỗ phải đánh giấy nhẵn cho nhẵn, những kẻ nứt hay vết lõm khuyết tật phải trát mát tít trước khi đánh giấy nhám. khi mặt gỗ khô mới được sơn. 8.11. Những chỗ tiếp giáp giữa tường ngăn và cửa đi, tủ tường và tường chịu lực, trần, chỗ tiếp giáp giữa những cấu trúc bằng những vật tư khác nhau cần phải gắn bằng loại mát tít không có lót. Trong 1 số ít trường hợp ở những chỗ mạch nối tiếp giáp hoàn toàn có thể dùng nẹp phụ, ghim tự do vào tường để khi khu công trình có biến dạng lún những vết nứt Open sẽ được nẹp trùm kín. 8.12. mặt phẳng không nhẵn của cấu trúc phải được gia công bằng phẳng bằng cách trát vữa hay mát tít. Những vết nứt được cho phép trên cấu trúc phải được trát mát tít với độ sâu không lớn hơn 20 mm. Tùy thuộc vào chất lượng và độ phẳng phiu, độ nhẵn của cấu trúc cần sơn, hoàn toàn có thể chia ra làm 4 nhóm sau : Nhóm I : Bề mặt của độ phẳng, nhãn đạt tiêu chuẩn, không cần gia công trước khi sơn ; Nhóm II : Bề mặt phải gia công những vết lồi lõm và trát kín máttít những vết nứt chiếm 15 % diện tích sơn ; Nhóm III : Bề mặt phải gia công những vết lồi lõm và trát kín máttít những vết nứt chiếm 15 % diện tích sơn ; Nhóm IV : mặt phẳng trước khi sơn phải gia công hàng loạt 100 % diện tích sơn bằng trát phủ những vết lồi lõm và những vết nứt bằng vữa hay máttít. Bề mặt cấu trúc bê tông, bê tông cốt thép lắp ghép sản xuất tại xí nghiệp sản xuất phải có độ phẳng nhẵn đạt nhu yếu, không cần gia công lại trước khi sơn. 8.13. Khi thực thi sơn trong những phòng ở, phòng thao tác … Nếu hỗn hợp sơn có tính ô nhiễm và hơi độc thải ra có hại cho sức khỏe thể chất của con người, phải có trang bị bảo hiểm và chỉ sau khi sơn khô, quy trình thải hơi độc kết thúc, mới được cho phép người vào sử dụng phòng đó. 8.14. Khi thực thi công tác sơn cần tuân theo quy trình tiến độ sơn những lớp, thời hạn ngừng giữa những lớp sơn trung gian và lớp sơn ngoài cùng bảo vệ thời hạn cho khô sơn, tăng độ bóng mặt phẳng và độ bám dính của sơn vào cấu trúc. Mỗi lớp sơn sau chỉ được tiết hành sau khi lớp trước đã khô và đóng rắn. trình tự sơn so với khu công trình chịu công dụng của thiên nhiên và môi trường ăn mòn được thực thi theo tài liệu hướng dẫn riêng. 8.15. Trước khi sơn cần xây dựng nhiệt độ của mặt phẳng cấu trúc. Đối với cấu trúc bê tông, bê tông cốt thép và thạch cao, nhiệt độ được quá 8 %, cấu trúc gỗ – không quá 12 % nếu dùng những loại sơn dầu. Khi dùng những loại sơn vôi, vôi xi-măng và 1 số ít loại sơn tổng hợp khác, được cho phép nhiệt độ của mặt phẳng cấu trúc cao hơn và tuân theo hướng dẫn của phong cách thiết kế. 8.16. Các thiết bị vệ sinh, đường ống những loại, lò sưởi và những cấu trúc bao che cần phải sơn theo đúng hướng dẫn của phong cách thiết kế bằng những loại sơn chống rỉ và sơn dầu. Khi sơn những đường ống dẫn và thoát nước, mạng lưới hệ thống lò sưởi cần phải xả nước và hơi nước ra khỏi mạng lưới hệ thống đường ống. Màu sơn những ống kĩ thuật phải theo đúng hướng dẫn của phong cách thiết kế. Nếu mạng lưới hệ thống đường ống có bọc bảo ôn, trước khi bảo ôn phải sơn chống rỉ, màu sơn phủ lớp ngoài bảo ôn phải được sơn đúng màu lao lý. Lớp sơn ngoài cùng lớp bảo ôn phải bảo vệ chống thấm không cho nước làm giảm công dụng của lớp bảo ôn. 8.17. Khi đánh bóng sàn gỗ bằng vécni phải thực thi tối thiểu là 2 lớp. Trước và sau khi đánh bóng mỗi lớp cần phải đánh sàn thật sạch và bóng. 8.18. Việc nghiệm thu công tác sơn chỉ thực thi sau khi mặt phẳng sơn đã khô trọn vẹn và đóng rắn. 8.19. Chất lượng công tác sơn sau khi nghiệm thu khu công trình phải thỏa mãn nhu cầu những nhu yếu sau : – Bề mặt sơn phải cùng màu, không có vết ố, đường danh giới giữa những diện tích sơn không có vết tụ sơn, chảy sơn hoặc vón cục. Trên mặt cấu trúc, không có những vết loang lổ làm ảnh hưởng tác động đến sắc tố và độ bóng khu công trình. Những vết hay đường hàn do chổi quét sơn tạo nên chỉ được cho phép so với những cấu trúc có nhu yếu sơn thô nhưng không được lộ rõ khi đứng nhìn ở vị trí cách mặt phẳng sơn là 3 m. Trường hợp này chỉ được cho phép so với mặt quét vôi hoặc nước vôi xi-măng.

– Bề mặt sơn dầu, sơn tổng hợp và véc ni phải mịn bóng và đồng màu, không cho phép lộ màu của lớp sơn lót phía dưới, không được có vết ố, vết chảy, tụ sơn hay đứt đoạn về màu sắc, độ dày mỏng và vết chổi sơn…

– Các đường ranh giới giữa hai diện tích sơn có màu khác nhau phải sắc gọn, theo đúng phong cách thiết kế về sắc tố, vị trí và hình vẽ. Độ rơi lệch được cho phép về size không được quá 5 mm khi sơn thô ; 2 mm – khi sơn chất lượng cao. – Những đường viền bao màu sơn, đường viền khung cửa hay những hình vẽ trang trí phải có cùng chiều rộng, đồng màu trên suốt chiều dài, không có vết đứt đoạn, không lộ rõ nét gẫy và loang lổ. – Khi sơn bằng giải pháp sơn vẩy, sơn lăn tạo hình hoa văn trang trí phải tạo lên những hình đồng đều về sắc tố và kích cỡ, không được cho phép hoa văn bị đứt đoạn, có vết ố và vết chảy cục của con năn qua những vị trí tiếp giáp hay mối nối giữa những cấu trúc.