Giới thiệu về công nghệ ép phun nhựa

- Ép phun là công nghệ sản xuất sản phẩm bằng cách phun vật liệu nóng chảy vào khuôn đúc. Quá trình ép phun có thể thực hiện được trên nhiều loại vật liệu, phần lớn là kim loại (thường được gọi là đúc áp lực), thủy tinh, vật liệu đàn hồi, vật liệu pha trộn, và phổ biến nhẩt là nhựa nhiệt dẻo và nhựa nhiệt rắn. Vật liệu được cho vào một thùng nóng, trộn đều (sử dụng một hệ thống trục vít) và phun vào khuôn, làm nguội và đông đặc thành hình dạng của lòng khuôn. Các khuôn sau khi được thiết kế, sẽ được chế tạo bởi những người thợ làm khuôn, vật liệu chế tạo khuôn thường là kim loại (thép, nhôm) sau đó được gia công chính xác để đạt được hình dạng yêu cầu. Công nghệ ép phun được sử dụng rộng rãi trong sản xuất,từ những chi tiết nhỏ đến toàn bộ tấm khung xe. Những tiến bộ trong công nghệ in 3D, sử dụng photopolymer, loại vật liệu không chảy trong quá trình ép phun có thể được dùng để sản xuất những khuôn phun đơn giản.

- Các chi tiết đúc phải được thiết kế tỉ mỉ để quá trình đúc diễn ra được thuận lợi; vật liệu đúc, hình dạng, các đặc điểm yêu cầu của chi tiết, vật liệu khuôn và các thuộc tính máy tạo khuôn phải được tính toán cẩn thận. Điều này tạo nên tính linh hoạt của công nghệ ép phun.

Giới thiệu về công nghệ ép phun

Lịch sử hình thành

Máy phun ép được sáng tạo tiên phong tại Mỹ vào năm 1872 bởi hai đồng đội John Wesley Hyatt và Isaiah. Chiếc máy này thô sơ hơn so với cái thiết bị văn minh, nó hoạt động giải trí như một kim tiêm lớn, dưới tính năng của piston, nhựa thông qua xy lanh được nung nóng và bơm vào khuôn .

Các nhà khoa học người Đức Arthur Eichengrün và Theodore Becker đã khám phá ra các dạng cellulose acetate hòa tan đầu tiên vào năm 1903, khó cháy hơn cellulose nitrate và dễ phun ép. Arthur Eichengrün phát triển máy ép phun đầu tiên năm 1939 và được cấp bằng sáng chế khuôn ép nhựa acetate cellulose dẻo.

Chiến tranh quốc tế thứ II đã mở ra nhu yếu rất lớn về những mẫu sản phẩm rẻ và được sản xuất hàng loạt. Năm 1946, nhà ý tưởng người Mỹ James Watson Hendry đã sản xuất máy bơm trục vít tiên phong, được cho phép trấn áp đúng mực hơn vận tốc phun và chất lượng của những loại sản phẩm được sản xuất. Máy này còn hoàn toàn có thể hòa trộn nguyên vật liệu trước khi phun, để nhựa màu hoặc những nhựa tái chế được hòa trộn. Năm 1970, Hendry đã tăng trưởng mạng lưới hệ thống ép phun có trợ khí tiên phong, giúp làm nguội nhanh những loại sản phẩm phức tạp. Điều này giúp cải tổ những tính linh động phong cách thiết kế cũng như độ cứng của những loại sản phẩm được sản xuất nhưng vẫn tiết kiệm ngân sách và chi phí được ngân sách, nguyên vật liệu, nguyên vật liệu và lượng chất thải thải ra. Năm 1990, khuôn nhôm được sử dụng thoáng đãng. Ngày nay, những máy bơm trục vít chiếm phần nhiều trong những máy ép phun nhựa .

Công nghệ ép phun nhựa sản xuất những nút ấn sử dụng trong xe hơi, y tế, hàng không – thiên hà, hàng tiêu dùng, đồ chơi, mạng lưới hệ thống ống nước, vỏ hộp và thiết kế xây dựng .

Các ứng dụng

Công nghệ ép phun được sử dụng thoáng đãng trong công nghiệp, đặc biệt quan trọng trong ngành sản xuất nhựa, là phương pháp lý tưởng để sản xuất những vật thể lớn có cùng khối lượng. Ngoài ra, công nghệ ép phun còn được ứng dụng trong công nghiệp sản xuất vỏ hộp, nắp chai, phụ tùng xe hơi, linh phụ kiện, dây cuộn, nhạc cụ, bàn và ghế, chi tiết cụ thể máy ( có cả bánh răng ), …

Đặc điểm công nghệ

Ép phun sử dụng ram piston hoặc piston dạng trục vít để bơm vật tư nóng chảy vào khuôn, hóa cứng đạt hình dạng của lòng khuôn. Phương pháp này thường được dùng để giải quyết và xử lý nhựa nhiệt dẻo và nhựa nhiệt rắn với khối lượng lớn hơn nhiều so với lúc trước .

Nhựa nhiệt dẻo phổ cập do có những đặc thù tương thích với công nghệ ép phun, ví dụ điển hình như dễ tái chế và được ứng dụng thoáng đãng trong nhiều nghành, dễ mềm và chảy khi tiếp xúc với nhiệt. Nhựa nhiệt dẻo cũng bảo đảm an toàn hơn nhựa nhiệt rắn, khi nhựa nhiệt rắn không được phun ra kịp thời, hoàn toàn có thể gây ra sự lưu hóa, những van trấn áp bị dính chặt dẫn đến hư hỏng thiết bị .

Việc phun ép nguyên vật liệu với áp lực đè nén cao vào khuôn sẽ hình thành khối nhựa có hình dạng mong ước. Khuôn hoàn toàn có thể là một khoang hoặc gồm nhiều khoang. Đối với khuôn có nhiều khoang, những khoang hoàn toàn có thể giống nhau hoặc độc lạ nhau tạo ra nhiều chi tiết cụ thể trong một chu kì phun. Vật liệu làm khuôn thường là thép công cụ, khuôn thép không gỉ và nhôm cũng tương thích với một số ít ứng dụng nhất định. Cụ thể là, những cụ thể có khối lượng lớn hoặc những bộ phận có dung sai nhỏ, thường không dùng khuôn nhôm, vì chúng có cơ tính kém, dễ bị ăn mòn, hư hỏng và biến dạng trong quy trình phun, chính do đó, khuôn nhôm rất có hiệu suất cao trong sản xuất những chi tiết cụ thể nhỏ, nhẹ cùng với ngân sách phong cách thiết kế sản xuất khuôn và thời hạn sản xuất được giảm đáng kể. Nhiều khuôn thép được phong cách thiết kế để sản xuất ra hàng triệu chi tiết cụ thể, bộ phận trong tuổi thọ của chúng và ngân sách lên đến hàng trăm nghìn đô la .

Khi đúc nhựa nhiệt dẻo, những viên nguyên vật liệu từ phễu nạp được đưa vào rãnh vít và được chuyển về phía trước đi vào vùng đốt nóng. Khi vào thùng đốt nóng, nhiệt độ tăng và lực Van der Waals bị suy yếu do khoảng cách những thành phần tăng lên vì co và giãn nhiệt, quy trình này khiến vật tư bị nóng lên và chuyển dần đến trạng thái chảy nhớt đi đến đầu phun. Trục vít đấy nguyên vật liệu về phía trước, hòa trộn và giống hệt phân bổ nhiệt độ, độ nhớt của nhựa, giảm thời hạn gia nhiệt bằng cách cắt nghiền vật tư và thêm vào một lượng nhiệt ma sát đáng kể. Vật liệu đã trộn tiến đến van trấn áp và tập hợp thành những khối được gọi là một shot. Shot là khối vật tư điền đầy khuôn ( khoảng chừng 10 % khối lượng shot được dùng để bù lại độ co ngót và làm lớp đệm ngăn không để vít rơi ra ngoài, truyền lực từ trục vít đến lòng khuôn ). Khi đã điền đầy, vật tư bị ép ở áp suất và tốc độ lớn vào khoang định hình. Để tránh áp suất tăng bất thần, tiến trình này sử dụng một vị trí chuyển khi khoang được điền đầy 95-98 % thì trục vít chuyển từ tốc độ không đổi sang giữ áp lực đè nén không đổi. Thời gian phun ép thường dưới 1 giây. Khi trục vít chạm đến vị trí chuyển, đặt một áp lực đè nén đóng triển khai xong quy trình điền khuôn và bù co ngót nhiệt, áp lực đè nén này tương đối cao so với nhựa nhiệt dẻo. Lực này được đặt đến khi những cửa vào bị hóa cứng, do có kích cỡ nhỏ, nên những cửa này thường hóa cứng sớm nhất. Khi cửa vào đã cứng, trục vít lui lại và lấy nguyên vật liệu cho chu kỳ luân hồi tiếp theo. Thời gian làm nguội được rút giảm đáng kể bằng việc sử dụng những đường dẫn làm mát tuần hoàn từ nước hoặc dầu từ máy kiểm soát và điều chỉnh nhiệt độ. Đến nhiệt độ nhất định, những khuôn sẽ mở ra đẩy những chi tiết cụ thể về phía trước, sau đó đóng lại là quy trình tiến độ được lặp lại .

Với một khuôn có hai shot, hai vật tư riêng không liên quan gì đến nhau được tích hợp thành một. Kiểu ép phun này được dùng để tăng tính mượt của nút bấm, cho loại sản phẩm nhiều sắc tố hay những chi tiết cụ thể có nhiều đặc tính hiệu suất .

Đối với nhựa nhiệt rắn, nhất là hai thành phần hóa học khác nhau được bơm vào thùng, ngay lập tức xảy ra những phản ứng hóa học, link chúng thành một mạng lưới phân tử, trở thành chất rắn dẻo. Sự biến cứng của chúng trong bể phun và rãnh vít hoàn toàn có thể dẫn đến những hậu quả về kinh tế tài chính, do đó, việc giảm thiểu lượng tồn nhựa nhiệt rắng trong bể phun là yếu tố rất quan trọng. Có thể giảm thời hạn tồn dư bằng cách giảm sức chứa của bể phun và tối đa hóa thời hạn của những chu kỳ luân hồi. Để tăng vận tốc phản ứng, rút ngắn thời hạn hóa rắn, người ta đã sử dụng một loạt những giải pháp cách nhiệt, phun lạnh. Sau khi hóa rắn, những van sẽ bị đóng và những tiền hóa chất được tiêm vào, khuôn được mở và giải phóng những chi tiết cụ thể đúc. Sau đó đóng khuôn và tiến trình lặp lại .

Quá trình chèn khuôn là quy trình phối hợp những cụ thể đúc vào khoang, phun vật tư vào để định hình và đông đặc chúng, tạo thành cụ thể có nhiều thành phân vật tư. Ví dụ như những cụ thể bằng nhựa có những đầu vít sắt kẽm kim loại nhô ra, được cho phép tháo lắp liên tục. Kỹ thuật này còn được ứng dụng để in trong khuôn và nắp phim gắn vào những hộp nhựa đúc .

Các loại nhựa tương thích

Các loại nhựa thường dùng trong ép phun là nhựa nhiệt dẻo, nhựa nhiệt rắn và 1 số ít chất đàn hồi. Các vật tư có sẵn thường là sắt kẽm kim loại hoặc hỗn hợp vật tư, do đó, những nhà phong cách thiết kế hoàn toàn có thể lựa chọn ra vật tư có đặc tính tương thích nhất. Các tiêu chuẩn chọn vật tư dựa trên độ cứng, mô đun đàn hồi, năng lực chịu uốn, độ bền nhiệt và hấp thụ nước, những nhu yếu phong cách thiết kế cũng như chi phí sản xuất, mỗi vật tư đều có thông số kỹ thuật khác nhau nên cần được giám sát, xem xét. Các nhựa nhiệt dẻo là nylon, polyethylene và polystyrene. Nhựa nhiệt rắn là epoxy và phenolic .

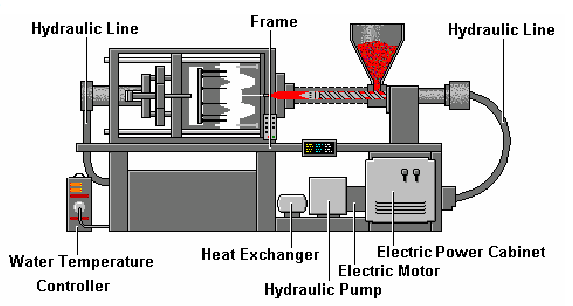

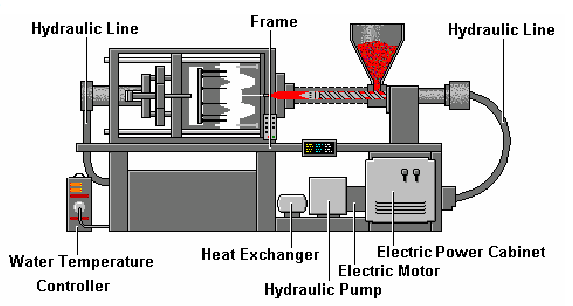

Trang thiết bị

Một máy ép phun gồm phễu cấp nguyên vật liệu, ống tiêm hoặc một piston rãnh xoắn ốc và bộ phận làm nóng. Máy ép được nhìn nhận dựa trên sức tải, tức là số lần lực siết mà máy hoàn toàn có thể triển khai được. Lực này giúp cố định và thắt chặt khuôn trong quy trình phun. Nếu nhựa phun vào quá cứng, lực phun vào khuôn cần phải rất lớn do đó cần kẹp chặt khuôn để quy trình hoàn toàn có thể diễn ra thuận tiện. Giá trị của lực phụ thuộc vào vào vật tư và kích cỡ những chi tiết cụ thể. Các size lớn hơn yên cầu lực siết lớn hơn .

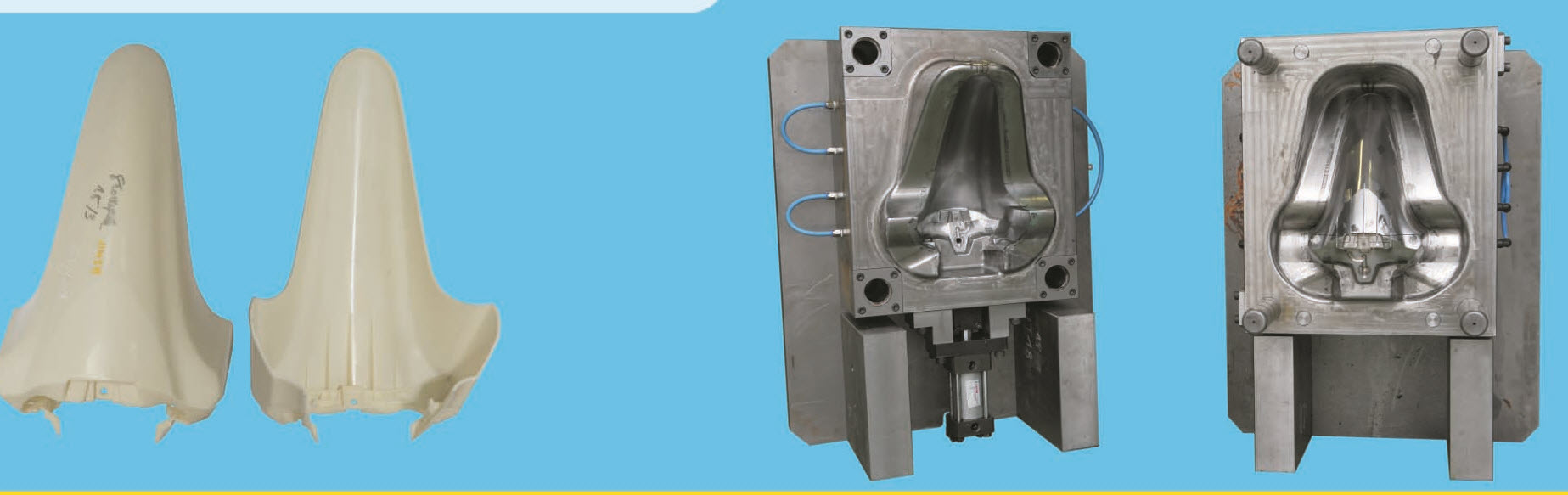

Khuôn đúc

Việc lựa chọn vật tư sản xuất khuôn thường mang tính kinh tế tài chính, những khuôn thép tốn nhiều ngân sách hơn nhưng tuổi thọ dài của chúng sẽ bù lại được kinh phí đầu tư khởi đầu và sản xuất nhiều chi tiết cụ thể hơn trước khi chúng bị mòn. Thép hóa tốt ít bị mài mòn, tương thích với những nhu yếu chi tiết cụ thể có khối lượng nhỏ, hoặc những bộ phận lớn hơn, độ cứng nổi bật là HRC = 38 ÷ 45. Sau khi gia công, khuôn được giải quyết và xử lý nhiệt để bảo vệ tuổi thọ và năng lực chống mài mòn, độ cứng thường là HRC = 50 ÷ 60. Khuôn nhôm hoàn toàn có thể tiết kiệm chi phí ngân sách bằng việc hoàn toàn có thể đúc được hàng trăm ngàn chi tiết cụ thể khi được phong cách thiết kế và gia công bởi những thiết bị máy tính văn minh. Hợp kim đồng beryllium được sử dụng khi nhu yếu đúc yên cầu thải nhiệt nhanh. Các khuôn hoàn toàn có thể được sản xuất bằng máy CNC hoặc những quy trình tiến độ gia công tia lửa điện .

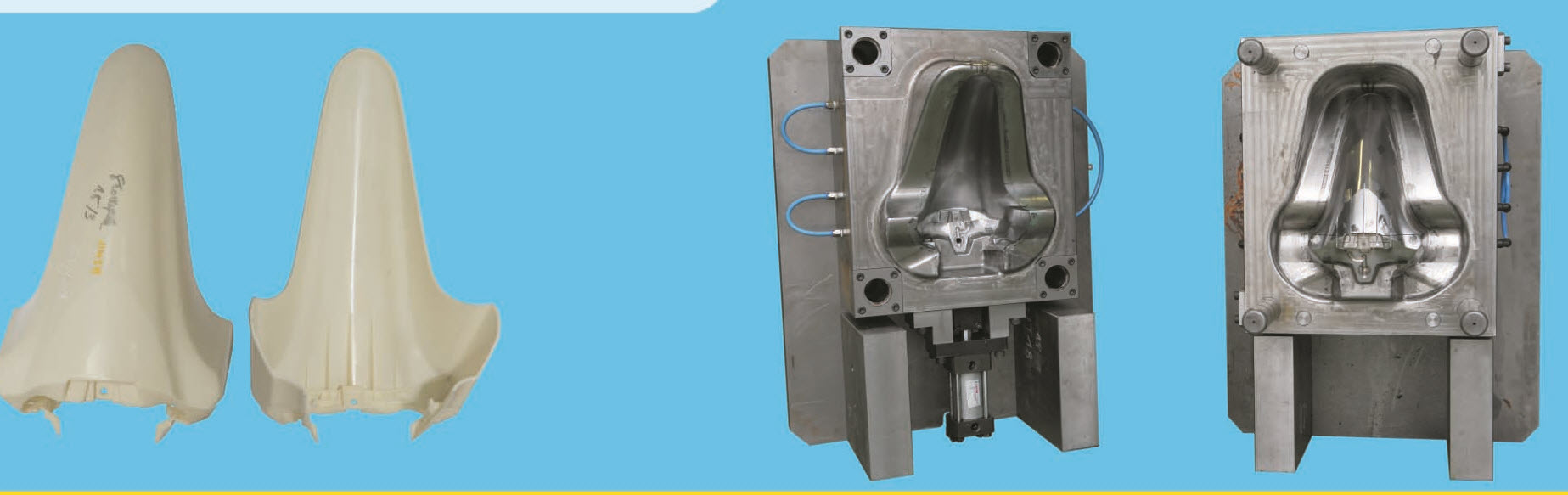

Hình ảnh thực tiễn về khuôn của một mẫu nhựa

Thiết kế khuôn đúc

Khuôn đúc gồm hai bộ phận chính : khuôn ép ( mặt A ) và khuôn đẩy ( mặt B ), hay còn gọi là khuôn âm và khuông dương. Nhựa dẻo theo cuống phun qua vòi phun và đi vào lòng khuôn. Cuống phun là chỗ nối giữa vòi phun và kênh nhựa, có trách nhiệm đưa dòng nhựa từ vòi phun của máy đến kênh dẫn hoặc trực tiếp đến lòng khuôn .

Lượng nhựa thiết yếu để điền đầy những cuống phun, những kênh dẫn và khoang được gọi là một “ shot ”. Không khí bị kẹt hoàn toàn có thể thoát ra qua những lỗ thông hơi được nối tại mặt phân loại khuôn, xung quanh pin đẩy, … Nếu không khí không hề thoát ra, chúng sẽ bị nén bởi sức ép từ vật tư gây ra những khuyết tật không mong ước và hoàn toàn có thể bị nén đến gây cháy đến vật tư .

Để đưa mẫu sản phẩm ra khỏi khuôn đúc, khuôn thường có một góc trống để thuận tiện lấy loại sản phẩm ra khỏi khuôn. Góc trống không đủ lớn hoàn toàn có thể gây ra những biến dạng hoặc hư hỏng cho chi tiết cụ thể. Khoảng trống này phụ thuộc vào vào độ sâu của lòng khuôn ; khuôn càng sâu, thì càng cần góc trống này. Độ co ngót vật tư cũng được tính để xác lập góc trống của khuôn. Nếu mặt phẳng quá mỏng mảnh, cụ thể đúc sẽ bị co lại bám trên lõi khi làm mát, và những loại sản phẩm hoàn toàn có thể bị cong vênh, xoắn, lồi lõm hoặc nứt khi khoang được tách ra .

Hệ thống làm mát tiêu luân chuyển những chất làm mát ( thường là nước ) qua những ống nối với tấm khuôn nhằm mục đích hấp thụ nhiệt tỏa ra và giữ khuôn ở nhiệt độ thích hợp để quy trình biến cứng của vật tư đạt hiệu suất cao nhất .

Nhằm dễ bảo trì và thông hơi, các khoang, lõi thường được chia thành nhiều phần, còn được gọi là chèn, các khối phụ cũng được gọi là chèn. Bằng cách thay thế, chèn thêm hoặc hoán đỏi, một khuôn có thể đúc được các dạng khác nhau của cũng một chi tiết.

Các cụ thể phức tạp hơn thì khuôn đúc càng phức tạp. Có một mạng lưới hệ thống Silde ( bệ trượt ) đi vào khoang đẩy chi tiết cụ thể nhô ra. Khi khuôn được tách ra, bệ trượt bị kéo đi khỏi phần nhựa bởi những “ chốt nghiêng ” cố định và thắt chặt trên phần khuôn cố định và thắt chặt. Các chốt này chạm vào bệ trượt khiến bệ lùi lại khi phần khuôn di động mở ra. Chi tiêt được giải phóng khỏi khuôn và khuôn đóng lại, những bệ trượt hoạt động về phía những chốt nghiêng .

Một số khuôn đúc được cho phép đúc lại những cụ thể đã được tạo ra trước đó, tạo một nền nhựa mới xung quanh cụ thể đó, được gọi lại Overmould. Hệ thống này được dùng sản xuất lốp xe, bánh xe .

Khuôn hai hay nhiều tấm được phong cách thiết kế để “ overmould ” trong một chu kỳ luân hồi đúc và phải được giải quyết và xử lý hai hoặc nhiều hơn những đợt ép phun đặc biệt quan trọng. Quy trình ép phun này được triển khai hai lần và do đó ít lỗi rìa mép hơn. Đầu tiên, vật tư gốc được đúc ra hình dáng cơ bản, sau đó, vật tư thứ hai với sắc tố khác vật tư gốc được phun vào những khoảng trống. Các nút bấm, chìa khóa được sản xuất bởi quá trình này có những ghi lại không bị mòn đi khi sử dụng lâu bền hơn .

Ép phun hoàn toàn có thể tạo ra được nhiểu chi tiết cụ thể giống nhau trong một lần phun ( single shot ). Số “ bản in ” trong khuôn này thì không được gọi là lỗ hổng. Một số khuôn sản xuất số lượng lớn ( như nắp chai ) hoàn toàn có thể lên đến hơn 128 lòng khuôn .

Bảo quản

Các đơn vị sản xuất tốn khá nhiều ngân sách để dữ gìn và bảo vệ những khuôn tùy chỉnh lâu bền hơn. Nhiệt độ và nhiệt độ tuyệt vời bảo vệ tuổi thọ của mỗi loại khuôn. Các khuôn tùy chỉnh như khuôn ép cao su đặc được dữ gìn và bảo vệ trong môi trường tự nhiên trấn áp nhiệt độ, nhiệt độ thích hợp để tránh bị cong vênh .

Vật liệu sản xuất

Thép dụng cụ thường được sử dụng. Thép mềm, nhôm, niken hay epoxy chỉ tương thích cho chạy mẫu thử hoặc những tiến trình sản xuất rất ngắn. Nhôm cứng văn minh ( thường là những kim loại tổng hợp 7075 và 2024 ) với những phong cách thiết kế khuôn tương thích thuận tiện làm khuôn có năng lực đúc hơn 100 000 cụ thể với chính sách bảo trì tương thích .

Sản xuất

Hai giải pháp sản xuất khuôn chính là : chiêu thức gia công tiêu chuẩn và EDM. Phương pháp gia công tiêu chuẩn từng là chiêu thức sản xuất khuôn theo dạng thường thì. Với sự tăng trưởng của công nghệ, gia công CNC trở thành phương tiện đi lại hầu hết để tạo những khuôn mẫu phức tạp với độ đúng chuẩn cao hơn và tiết kiệm chi phí thời hạn hơn so với chiêu thức truyền thống lịch sử .

Phương pháp gia công tia lửa điện ( EDM ) dần được sử dụng thoáng đãng, cũng như gia công những hình dạng khó thực thi, hoặc định hình những khuôn cứng mà không qua giải quyết và xử lý nhiệt. EDM là một quy trình đơn thuần, trong đó có một điện cực ( đồng hoặc graphite đã được ngâm trong dầu hỏa ) được đưa rất chậm vào mặt phẳng khuôn. Sự nghịch đảo điện cực của điện áp đặt vào giữa công cụ và khuôn gây ra sự xói mòn và tạo thành mặt phẳng nhu yếu .

Chi phí

Số lượng khoang đúc đối sánh tương quan trực tiếp với ngân sách đúc. Số lượng khoang ít hơn, ít dụng cụ hơn dẫn đến chi phí sản xuất khởi đầu sẽ thấp hơn .

Vì số lượng khoang đúc đóng một vai trò quan trọng, đó chính là sự phức tạp của phong cách thiết kế loại sản phẩm đúc. Sự phức tạp này gồm có nhiều yếu tố như mặt phẳng, dung sai, ren ngoài hoặc ren trong, fine detailing hoặc số lần cắt xén. Cụ thể, những vết cắt hay những đặc tính bổ trợ của công cụ sẽ làm tăng ngân sách khuôn cũng như mặt phẳng lõi và lòng khuôn cũng sẽ ảnh hưởng tác động đến chi phí sản xuất .

Ép phun cao su đặc tạo ra loại sản phẩm có độ bền cao, khiến nó trở thành giải pháp đúc hiệu suất cao và tiết kiệm ngân sách và chi phí nhất. Quá trình lưu hóa thích hợp giúp trấn áp nhiệt độ đúng chuẩn và giảm đáng kể vật tư thải ra .

Quá trình phun

Trong ép phun, nhựa được đưa vào bể nóng qua phễu. Nhựa được đưa về phía trước bởi piston dạng trục vít, nhựa vào buồng nóng và khởi đầu chảy. Nhựa lỏng được đẩy qua vòi phun vào lòng khuôn trải qua những kênh dẫn và cửa vào. Khuôn vẫn còn lạnh nên nhựa biến cứng ngay khi được điền đầy .

Chu trình ép phun

Trình tự những sự kiện xảy ra trong ép phun nhựa được gọi là quy trình ép phun. Chu trình mở màn khi khuôn đóng lại, sau đó nhựa được tiêm vào lòng khuôn. Khi khuôn được điền đầy, áp suất được duy trì để bù đắp sự co ngót vật tư. Trục vít quay, lấy shot tiếp theo đến đầu trục, sẵn sàng chuẩn bị cho lần phun tiếp theo. Sau khi được làm mát thích hợp, khuôn mở ra cụ thể được đẩy ra ngoài .

Khoa học và truyền thống

Phương pháp đúc truyền thống lịch sử sử dụng một áp suất không đổi để điền đầy và nén khuôn, được cho phép có sự đổi khác lớn về kích cỡ từ chu kỳ luân hồi này đến chu kỳ luân hồi khác. Phổ biến hơn là khuôn tách rời tiên phong bởi RJG Inc. Trong chiêu thức này, việc phun nhựa được tách thành những tiến trình để trấn áp kích cỡ cụ thể tốt hơn sự đồng điệu giữa những chu kỳ luân hồi. Ban đầu, lòng khuôn được phun đầy khoảng chừng 98 % bằng cách tinh chỉnh và điều khiển vận tốc phun, máy sẽ tự động hóa chuyển từ tinh chỉnh và điều khiển tốc độ sang điều khiển và tinh chỉnh áp suất, tại thời gian tốc độ đạt áp suất mong ước lòng khuôn được nén dưới áp suất không đổi. Điều này khiến việc trấn áp size được tốt hơn từ 1/1000 inch hoặc hơn thế nữa .

Các tiến trình ép phun khác

Mặc dù hầu hết những tiến trình ép phun đều diễn ra như đã diễn đạt, nhưng có 1 số ít dạng đúc khác quan trọng, như :

- Đúc chết

- Ép phun kim loại

- Ép phun tường mỏng

- Ép cao su silicone lỏng

- Ép phun phản ứng

Giải quyết sự cố

Trong nghành ép phun, xử lý sự cố thường được triển khai bằng cách kiểm tra những cụ thể bị lỗi, tìm ra những khuyết tật và xử lý những lỗi này với phong cách thiết kế khuôn mẫu hoặc chính quy trình phun đó. Các thử nghiệm thường được triển khai trước khi đưa vào sản xuất nhằm mục đích Dự kiến những khuyết tật, xác lập những thông số kỹ thuật kỹ thuật thích hợp sử dụng trong quy trình phun .

Khi điền đầy một khuôn mới mà không biết size phôi, người ta triển khai những thử nghiệm trước khi đưa vào quản lý và vận hành sản xuất. Bắt đầu với một lượng phôi nhỏ điền đầy 95 – 99 % lòng khuôn, sau đó dùng một áp lực đè nén giữ cho đến khi quy trình biến cứng tại cổng vào diễn ra, những định khối lượng của cụ thể. Khi khối lượng không đổi khác có nghĩa là cửa vào đã biến cứng và không hề tiêm vật tư vào nữa. Thời gian cửa vào biến cứng rất quan trọng, tương quan đến xác lập chu kỳ luân hồi phun, chất lượng và tính giống hệt của mẫu sản phẩm, là yếu tố mang tính kinh tế tài chính trong sản xuất. Áp lực này được tăng lên cho đến khi cụ thể đạt khối lượng nhu yếu .

Các khuyết điểm của đúc

- Phồng rộp: bề mặt sản phẩm phồng lên. Nguyên nhân: vật liệu hoặc công cụ quá nóng do làm mát chưa đủ.

- Hiệu ứng mối hàn: Các vùng cháy màu nâu hoặc đen nơi bọt khí bị kẹt hoặc nằm cách xa cửa vào. Nguyên nhân: do tốc độ phun quá cao, công cụ thiếu lỗ thông hơi.

- Các vệt màu: Màu sắc ban đầu bị thay đổi. Nguyên nhân: do các hạt nhựa màu không được pha trộn đúng cách hoặc bị trộn lẫn với màu vật liệu đã sử dụng trước đó tồn đọng trong vòi phun hoặc các van kiểm soát.

- Tạp chất: Các vật liệu khác không liên quan xuất hiện trong sản phẩm. Nguyên nhân: do vật liệu tái chế kém chất lượng hoặc do bụi hoặc các mảnh vụn vật liệu.

- Bị phân lớp: Bề mặt bị bong tróc thành phiến, vảy. Nguyên nhân: do vật liệu không sạch, ví dụ ABS trộn với PP rất nguy hiểm, vì tính an toàn kém vì các lớp vật liệu không thể bám dính.

- Sản phầm bị bavia: Các lớp vật liệu dư thừa nhô ra khỏi chi tiết. Nhuyên nhân: Khuôn bị nén quá chặt hoặc mặt phân chia của dụng cụ bị hỏng. Tiêm quá nhiều vật liệu hoặc tốc độ phun quá lớn, bụi bẩn và tạp chất…

- Bề mặt sần sùi: Trên bề mặt sản phẩm có các hạt sần lên (hoặc vật liệu bị cháy). Nguyên nhân: các phần tử dính trên bề mặt dụng cụ, vật liệu lẫn tạp chất hoặc các mảnh vụn trong bể…

- Các đường vân: Các đường gợn sóng xuất hiện theo chiều dòng chảy. Nguyên nhân: Tốc độ phun quá chậm (nhựa bị làm nguội trong quá trình phun).

- Các

- Cấn do pin đẩy: Sản phẩm bị cấn và nhô lên ở vị trí pin đẩy tạo nên dị dạng bất thường. Nguyên nhân: thiết kế kém, vị trí cửa vào hoặc kênh dẫn đặt quá cao.

- Đường kết nối: Các đường vân nhỏ xuất hiện ở mặt lưng sản phầm, trông như một đường thẳng. Nguyên nhân: Do một lý do nào đó mà nhựa được chia ra làm các hướng khác nhau để điền đầy lòng khuôn và các dòng chảy này hợp nhất lại trên một đường gọi là đường kết nối hay đường hàn. Thông thường nhựa nóng chạy khi tạo hình sản phẩm sẽ được đốt nóng chảy hoàn toàn và hòa tan vào nhau khi tạo hình nhưng khi tách ra các dòng chảy khác nhau thì lớp vật liệu phía trước của dòng chảy có xu hướng nguội hơn so với bên trong dòng chảy. Khi 2 lớp vật liệu này tiếp xúc với nhau thì không được hòa tan hoàn toàn.

- Biến chất nhựa: Nhựa bị thủy phân, ô xy hóa,… Nguyên nhân: thừa nước trong nguyên liệu, nhiệt độ thùng nóng quá cao, tốc độ cắt quá nhanh dân đến nhiệt độ cắt cao, vật liệu bị giữ trong thùng nóng quá lâu.

- Lõm bề mặt: hiện tượng sau khi ép nhựa, bề mặt sản phẩm xuất hiện một số vị trí lõm xuống. Nguyên nhân: Thời gian giữ, áp lực quá thấp, thời gian làm mát quá ngắn, vật liệu hoặc thành sản phầm quá dày.

- Thiếu liệu: là hiện tượng vật liệu không thể điền dầy lòng khuôn, dẫn đến sản phẩm sau khi ép bị khuyết tật, dị dạng. Nguyên nhân: thiếu hụt vật liệu, tốc độ phun hoặc áp lực quá thấp, khuôn quá lạnh và thiếu lỗ thoáng khí.

- Các sọc màu bạc: thường xuất hiện dọc theo hướng dòng chảy, nhưng tùy thuộc vào loại và màu sắc vật liệu mà chúng được xem như các bọt bong bóng nhỏ bị mắc kẹt. Nguyên nhân: độ ẩm quá cao, hơi nước sinh ra trong quá trình chảy.

- Bọt khí, rổ khí: các lỗ trên chi tiết. Nguyên nhân: Lực ép chưa đủ; phun quá nhanh không kịp hình thành các cạnh của chi tiết; độ kin, khít, chính xác giữa các tấm khuôn không cao khiến khí lọt vào, hệ thống thoát khí không tốt.

- Cong vênh: sản phẩm bị biến dạng. Nguyên nhân: quá trình làm mát quá ngắn, vật liệu quá nóng, dụng cụ không được làm mát, nhiệt độ nước không phù hợp, do vật liệu co ngót.

- Nứt: sản phẩm xuất hiện các vết nứt. Nguyên nhân: do hiện tượng các lực bên ngoài tác động như do lực đẩy của pin, do va chạm các sản phẩm với nhau, do sự tác động vô tình của máy móc – con người hoặc sản phẩm bị kẹt lại do thoát khuôn không tối ưu, các ứng suất phát sinh bên trong vật liệu, do sự co rút của nhựa tác động một ứng suất tập trung lớn tại các vị trí có góc sắc nhọn.

Dung sai

Dung sai là độ lệch của những thông số kỹ thuật như size, khối lượng, hình dạng, góc nghiêng, .. Có những khoảng chừng số lượng giới hạn dung sai dựa vào những quá trình sử dụng. Ép phun thường thì có dung sai IT = 9 ÷ 14. Đối với nhựa nhiệt dẻo và nhựa nhiệt rắn là ± 0.008 đến ± 0.002 inch. Dung sai cho đường kính và những đối tượng người dùng tuyết tính trong những ứng dụng chuyên biệt sản xuất hàng loạt là ± 5 mm. Bề mặt ở đầu cuối đạt được là 0.05 ÷ 0.1 mm .

Yêu cầu về nguồn năng lượng

Năng lượng cần thiết cho quá trình ép phun phụ thuộc vào nhiều yếu tố và vật liệu được sử dụng. Manufacturing Processes Reference Guide nêu rõ, năng lượng này phụ thuộc vào khối lượng riêng của vật liệu, điểm nóng chảy, độ dẫn nhiệt, kích thước vật liệu và tốc độ đúc. Ví dụ tham khảo:

| Vật liệu |

Khối lượng riêng |

Nhiệt độ nóng chảy(°F) |

Nhiệt độ nóng chảy(°C) |

| Epoxy |

1.12 to 1.24 |

248 |

120 |

| Phenolic |

1.34 to 1.95 |

248 |

120 |

| Nylon |

1.01 to 1.15 |

381 to 509 |

194 to 265 |

| Polyethylene |

0.91 to 0.965 |

230 to 243 |

110 to 117 |

| Polystyrene |

1.04 to 1.07 |

338 |

170 |

Đúc tự động

Tự động có nghĩa là những bộ phận nhỏ trong cụ thể được cho phép mạng lưới hệ thống kiểm tra tự động hóa để quy trình kiểm tra số lượng lớn những cụ thể diễn ra nhanh hơn. Ngoài việc lắp ráp mạng lưới hệ thống kiểm tra trên thiết bị tự động hóa, robot đa trục hoàn toàn có thể tách những chi tiết cụ thể ra khỏi khuôn và đưa chúng đến tiến trình khác .

Cụ thể, robot đảm nhiệm tách những cụ thể ra khỏi khuôn ngay sau khi được tạo ra cũng như một mạng lưới hệ thống giám sát. Sau đó đưa chúng đến một vị trí cố đinh hoặc mạng lưới hệ thống kiểm tra. Lựa chọn nhờ vào vào loại mẫu sản phẩm và những sắp xếp dây chuyền sản xuất sản xuất. Hệ thống giám sát gắn trên robot tăng cường trấn áp chất lượng của những loại sản phẩm đúc. Một rôbot hoàn toàn có thể xác lập đúng mực kích cỡ những thành phần sắt kẽm kim loại và nhanh hơn cả con người .