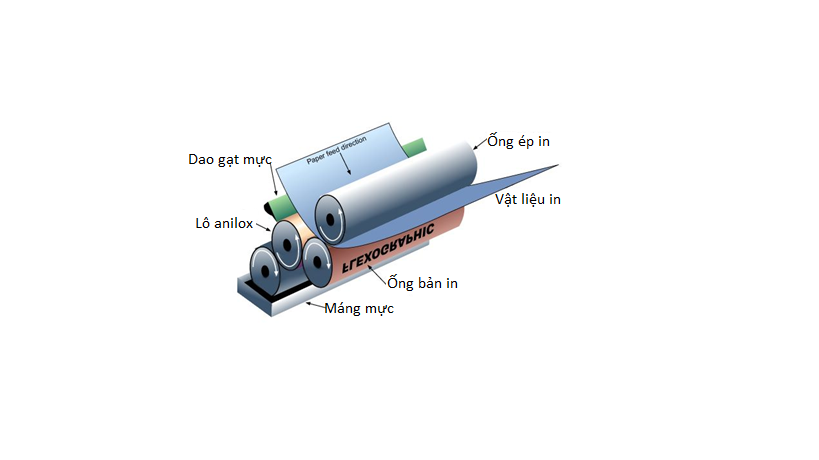

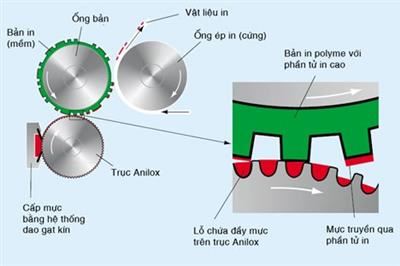

Trong in flexo, mực in được cấp cho khuôn in nhờ trục anilox. Trục anilox là một trục sắt kẽm kim loại, mặt phẳng được khắc lõm nhiều ô nhỏ ( cell ). Trong quy trình in, trục được nhúng một phần trong máng mực, mực sẽ lọt vào những ô trên mặt phẳng trục, phần mực nằm trên mặt phẳng sẽ được dao gạt mực gạt đi. Sau đó khuôn in sẽ tiếp xúc với trục và nhận mực từ trong những cell trên mặt phẳng trục in .

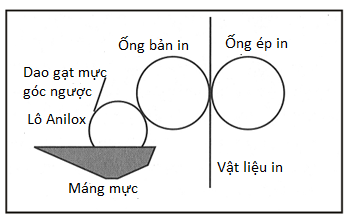

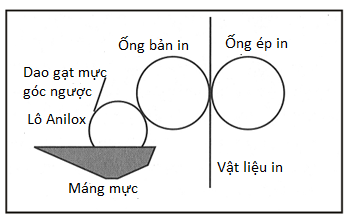

Hệ thống cấp mực một lô loại máng mực hở: trục anilox và dao gạt mực

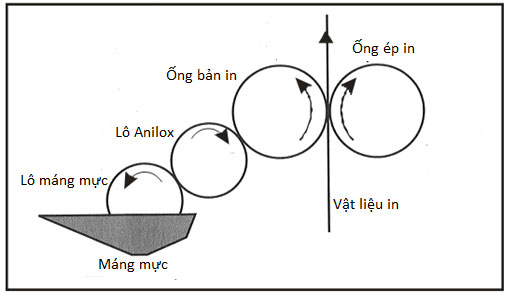

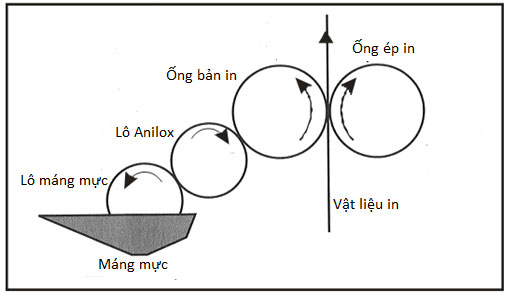

Hệ thống cấp mực một lô loại máng mực hở: trục anilox và dao gạt mực Hệ thống cấp mực hai trục: trục máng mực và trục anilox

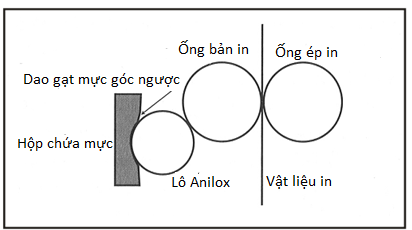

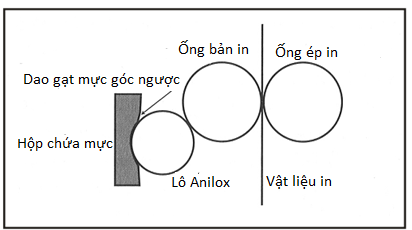

Hệ thống cấp mực hai trục: trục máng mực và trục anilox  Hệ thống cấp mực một lô loại hộp mực kín: lô anilox và dao gạt mực

Hệ thống cấp mực một lô loại hộp mực kín: lô anilox và dao gạt mực

Khuôn in flexo được làm bằng nhựa photopolymer. Khuôn in có thể được chế tạo bằng phương pháp quang hóa, CTP hoặc khắc laser, sau đó được gắn lên trục in nhờ băng keo 2 mặt hoặc từ trường. Việc lựa chọn khuôn in (độ dày, độ cứng, số lớp) phụ thuộc vào vật liệu in (giấy, carton hay màng). Trong chế bản in flexo còn một vấn đề cần chú ý là lựa chọn góc tram cho phù hợp để tránh hiện tượng moire’ do tương tác với góc tram và tần số của trục anilox.

3. Các phương pháp định lượng mực, có 2 hệ thống chính :

A – hệ thống 1 lô nằm trong máng mực : ở đây người ta lại chia làm 2 dạng

1./ Hệ thống dùng 1 lô chà (Quetschwalze) : lô chà có lõi bằng kim loại hoặc vật liệu nhân tạo, lớp vỏ bọc có tính đàn hồi, mềm chà ép vào bề mặt trục anilox, lượng mực trên bề mặt trục anilox sẽ được gạt lại, trừ mực nằm trong các lỗ nhỏ (näpfchen) mực này sẽ được tryền lên bản in và sau đó là vật liệu in.

– Ưu điểm : nhờ có lớp bọc đàn hồi nên có khả năng sử dụng trục anilox từ metal, không cần dùng trục anilox từ Keramik (gốm) vốn rất đắt tiền.

– Nhược điểm : ở tốc độ chậm, lô chà sẽ hút bớt phần mực từ các lỗ nhỏ chứa mực và do đó sẽ thiếu mực lên bản in. ở tốc độ cao lô chà chịu một moment uốn cong và do đó lượng mực ở các lỗ chứa trên trục anilox sẽ không đồng nhất –> sự gia tăng tầng thứ rất lớn.

2./ hệ thống dao gạt : phân loại dựa trên góc dao gạt. gọi là dương bản khi góc dao < 90° và ngược lại.

Góc dao dương bản có điểm yếu kém là sự ngày càng tăng tầng thứ ở vận tốc máy cao ( nhưng nhỏ hơn ở dạng lô chà ). trái lại ở mạng lưới hệ thống góc dao lớn hơn 90 ° ( âm bản ) không Open sự ngày càng tăng tầng thứ. ngoài ra đây là mạng lưới hệ thống dao “ lộ thiên ”, do đó điểm yếu kém khác của nó là dung môi mực in bay hơi nhanh .

B – Hệ thống dao kín : không có lô máng mực, mực được chứa trong một hệ thống khép kín từ bình chứa có hệ thống đo và điều chỉnh độ nhớt, hệ thống bơm sẽ đẩy mực vô hệ thống dao gạt, ngoài ra có 2 lỗ thoát cho mực trở về bình chứa để điều chỉnh độ nhớt, nhiệt độ..của mực in.

Hệ thống dao gạt có 2 lưỡi, lưỡi dao thao tác ( arbeitsrakel ) khi nào cũng ở chính sách âm bản ( góc > 90 ° ) không nhờ vào vào hướng quay của trục anilox, lưỡi dao còn lại đóng vai trò khép kín không cho mực thoát ra. do dao thao tác là dạng âm bản nên đặc tính có lợi của loại dao này tương tự như như mạng lưới hệ thống dao mở có góc > 90 ° : không có hiện tượng kỳ lạ ngày càng tăng tầng thứ và lượng mực không nhờ vào vào vận tốc máy in .

Hệ thống dao gạt nói chung phải dùng trục anilox gốm ( Keramik ) vì sức chịu đựng độ mài mòn và độ bền của Keramik hơn hẳn metal ! !

Sơ đồ dưới đây bộc lộ lượng mực cấp lên trục anilox nhờ vào vào vận tốc máy in :

Trục Anilox

Anilox có thể xem là thành phần cốt lõi trong hệ thống truyền mực, người ta xem nó như là 1 “trục in ống đồng không có motive (nghĩa là không có phần tử in). trên bề mặt trục anilox là các lỗ nhỏ (Näpfchen) chứa mực, thể tích mực in sẽ được tính theo đơn vị [cm³/m²] hoặc [ml/m²]. Bề mặt trục anilox có thể làm từ kim loại (thép, đồng mạ crôm (hiếm gặp)) hoặc Keramik (gốm).

Có 6 đại lượng chính để mô tả 1 trục anilox :

– Đường kính, bề dài trục

– Cách khắc trục ( dạng đường hoặc dạng theo nhịp)

– Trật tự các Näpfchen : dạng Orthogonal (trực giao tiếp xúc 4 cạnh) hay dạng Hexagonal (tiếp xúc 6 cạnh)

– Góc tram ( ở đây các lỗ nhỏ xem như hạt tram và dựa vào trật tự sắp xếp mà người ta có cá góc khác nhau, tựu trung là 3 góc 45° cho Orthogonal, 30°/60° cho Hexagonal)

– Mật độ Näpfchen/tram [Linie/cm]

– Thể tích chứa mực của Näpchen : độ dày vách ngăn Näpfchen, độ mở của Näpfchen..

Cách khắc trục anilox cũng rất khác nhau, người ta hoàn toàn có thể dùng giải pháp khắc bằng 1 thiết bị gõ theo nhịp lên trục thô, hoặc dùng một lô ( Molette ) lăn đều lên mặt phẳng trục. đặc thù chung của 2 chiêu thức này là thành phần được khắc trên trục anilox sẽ là phần âm bản của thiết bị khắc .

Ngoài ra hoàn toàn có thể dùng giải pháp cổ xưa với giấy Pigment của phần in ống đồng để tạo chi tiết cụ thể trên mặt phẳng trục anilox .

Các giải pháp kể trên chỉ hoàn toàn có thể vận dụng cho trục anilox có mặt phẳng sắt kẽm kim loại, vời trục anilox sử dụng keramik, người ta phải dùng đến giải pháp khắc bằng Laser nhiệt do đặc thù bền cơ học như rất cứng, chịu mài mòn cao .. của Keramik .

Cấu tạo và phương pháp chế tạo trục anilox Keramik :

1./ Cấu tạo :

Trục anilox Keramik cấu trúc từ 3 lớp, trong đó lớp Keramik phải đủ dầy để Näpfchen hoàn toàn có thể tạo trực tiếp trên đó .

2./ Phương pháp gia công :

a – Phun cát lên bề mặt trục thô để tạo độ nhám

b – Phủ lớp chống rỉ sét bằng phương pháp Plasma

c – Phủ lớp Keramik cũng bằng phương pháp Plasma

d – Phay, tiện, mài mòn .. để tạo dạng hình trụ tròn, tạo độ láng bề mặt trục

e – Lắp đặt hệ thống Laser nhiệt và bắt đầu khác

Lí do sử dụng Laser có nêu ở trên : độ cứng và tính chất vật liệu làm cho phương pháp khắc cơ và hóa học không thể thực hiện được.

Nguồn Laser có 2 loại : Tia Laser YAG hoặc tia Laser CO2 ( chính sách khắc sẽ nêu ở kỳ tới )

f – sau khi khắc xong trục sẽ qua quy trình hoàn tất ở đầu cuối ( Finishing )

Tạo độ láng một lần nữa cho mặt phẳng trục do trong quy trình khắc sẽ phát sinh 1 số ít vần để làm những vách ngăn những Näpchen không giống hệt về độ cao .

Trục Anilox

Trục Anilox Nguyên lý in flexo

Nguyên lý in flexo Hệ thống cấp mực một lô loại máng mực hở: trục anilox và dao gạt mực

Hệ thống cấp mực một lô loại máng mực hở: trục anilox và dao gạt mực Hệ thống cấp mực hai trục: trục máng mực và trục anilox

Hệ thống cấp mực hai trục: trục máng mực và trục anilox  Hệ thống cấp mực một lô loại hộp mực kín: lô anilox và dao gạt mực

Hệ thống cấp mực một lô loại hộp mực kín: lô anilox và dao gạt mực  Khuôn in Flexo

Khuôn in Flexo