-

CÁC PHƯƠNG PHÁP BẢO DƯỠNG THIẾT BỊ

Thông thường có bốn cách để bảo trì máy móc thiết bị :

- Bảo trì sự cố

- Bảo trì theo lịch trình hoặc “phòng ngừa”

- Bảo trì dự đoán

- Bảo trì chủ động

1.1. Bảo trì sự cố

Bảo trì sự cố về cơ bản là không có bảo trì nào cả. Máy để chạy cho đến khi hỏng trọn vẹn, không hiệu suất cao hoặc loại sản phẩm bị hư hỏng buộc phải tắt máy. Mặc dù nhiều máy được bảo trì theo cách này, nhưng việc bảo trì sự cố có 1 số ít những bất lợi .

Đầu tiên việc hỏng máy hoàn toàn có thể xảy ra sớm và khá giật mình do đó có rất ít điều mà người ta hoàn toàn có thể chuẩn bị sẵn sàng cho việc thay thế sửa chữa này : như sẵn sàng chuẩn bị những công cụ dụng cụ, nhân lực và phương tiên, vật tư và phụ kiện thiết yếu để thay thế sửa chữa sửa chữa thay thế thiết bị đưa máy hoạt động giải trí trở lại .

Thứ hai, những máy móc chạy đến hỏng thường thay thế sửa chữa nhiều hơn so với mức thiết yếu nếu sự cố được phát hiện và khắc phục sớm. Một số những hỏng hóc hoàn toàn có thể rất nghiêm trọng, cần phải sửa chữa thay thế toàn bộ máy. Người ta ước tính rằng ngân sách sửa chữa thay thế theo giải pháp này trên trung bình so với thay thế sửa chữa máy trước khi hỏng .

Trong một số ít trường hợp sự cố máy móc thảm khốc cũng hoàn toàn có thể gây ra yếu tố bảo đảm an toàn cho người lao động và môi trường tự nhiên thao tác của xí nghiệp sản xuất. Và chi phí sản xuất bị mất trong khi máy móc hỏng là chưa lương hết được .

1.2. Bảo trì theo lịch trình hoặc dự phòng

So với bảo trì sự cố, bảo trì theo lịch trình hoặc dự trữ là kiểm tra định kỳ và sửa chữa thay thế những bộ phận bị mòn do đó làm giảm tần suất hỏng hóc sửa chữa thay thế và cũng hoàn toàn có thể được cho phép tắt máy theo lịch trình .

Theo chương trình này, mỗi máy quan trọng là ngừng hoạt động giải trí sau một thời hạn hoạt động giải trí đơn cử và được tháo dỡ một phần hoặc hàng loạt để kiểm tra kỹ lưỡng và thay thế sửa chữa những bộ phận bị mòn, nếu có. Cách tiếp cận này so với máy móc

bảo trì cũng vậy, có những bất lợi. Đầu tiên, định kỳ tháo dỡ mọi phần quan trọng của thiết bị trong nhà máy sản xuất hoàn toàn có thể đắt tiền và tốn thời hạn. Thứ hai, khoảng chừng thời hạn giữa việc kiểm tra định kỳ rất khó Dự kiến ( hầu hết dựa trên kinh nghiệm tay nghề hoặc thông kê trước đo ). Nếu để thành công xuất sắc bảo vệ không có máy móc, sự cố xảy ra thì hoàn toàn có thể là khoảng chừng thời hạn bảo trì quá ngắn do đó ngân sách cho sản xuất đang bị tiêu tốn lãng phí. Nếu khoảng chừng thời hạn này quá dài, những hỏng hóc vẫn sảy ra dẫn đến tốn kém ( như bảo trì sự cố ) .

1.3. Bảo trì dự đoán

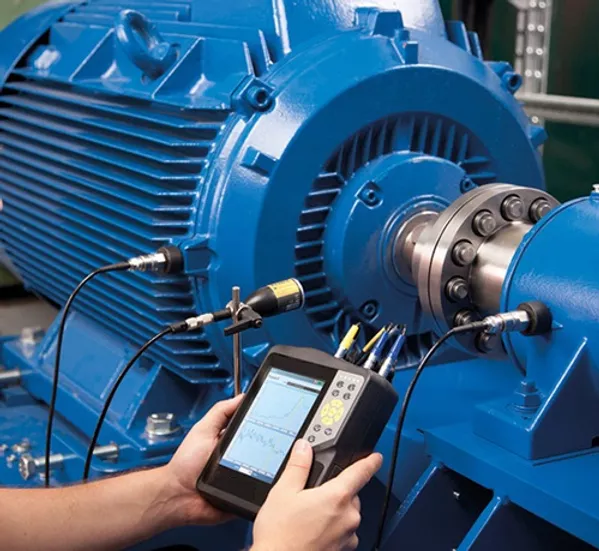

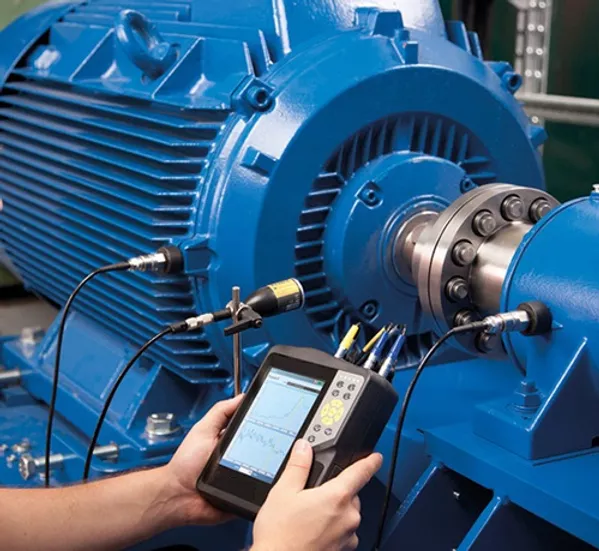

Bảo trì Dự kiến tương quan đến diễn biến và nghiên cứu và phân tích hiệu suất của máy móc

, trải qua những thông số kỹ thuật để phát hiện và xác lập những yếu tố đang tăng trưởng trước khi hỏng hóc và gây thiệt hại trên diện rộng hoàn toàn có thể xảy ra. Phát hiện và chẩn đoán trực tuyến những yếu tố rõ ràng là cách mong ước nhất để bảo dưỡng máy móc. Nếu những yếu tố hoàn toàn có thể được phát hiện sớm, khi những khiếm khuyết nhỏ và không tác động ảnh hưởng đến hiệu suất và nếu thực chất của sự cố hoàn toàn có thể được xác lập trong khi máy chạy :

- Tắt máy để sửa chữa có thể được lên lịch vào một thời gian thuận tiện.

- Một lịch trình làm việc, cùng với các yêu cầu về nhân sự, công cụ và sự thay thế

những bộ phận hoàn toàn có thể được chuẩn bị sẵn sàng trước khi tắt máy .

- Có thể tránh được những hư hỏng trên diện rộng đối với máy do hỏng hóc có tính lan truyền.

- Thời gian sửa chữa có thể được giữ ở mức tối thiểu, giúp giảm thời gian ngừng hoạt động của máy móc.

- Có thể tránh được các phương pháp tiếp cận thử và sai tốn kém để giải quyết vấn đề do phân tích xác định bản chất của vấn đề.

- Máy móc trong tình trạng hoạt động tốt có thể tiếp tục chạy miễn là không có hư hỏng tiếp tục diễn biến theo chiều hướng xấu. Không lãng phí thời gian và tiền bạc để tháo dỡ những chiếc máy đã hoạt động tốt.

RUNG ĐỘNG – CÔNG CỤ BẢO DƯỠNG DỰ ĐOÁN

Có nhiều thông số kỹ thuật máy móc hoàn toàn có thể được giám sát và có xu thế để phát hiện sự khởi đầu của những yếu tố. Một số trong số này gồm có :

- Máy đo rung động

- Phân tích dầu bôi trơn bao gồm phân tích hạt mài mòn

- Kiểm tra siêu âm (độ dày)

- Phân tích dòng điện động cơ

- Nhiệt kế hồng ngoại

- Nhiệt độ vòng bi

Ngoài ra, những đặc tính hiệu suất của máy móc như vận tốc dòng chảy và áp suất cũng hoàn toàn có thể được giám sát để phát hiện những yếu tố. Trong trường hợp máy công cụ, không có năng lực sản xuất chất lượng loại sản phẩm về độ hoàn thành xong mặt phẳng hoặc dung sai kích cỡ thường là tín hiệu của những yếu tố. Tất cả những kỹ thuật này đều có giá trị và giá trị. Tuy nhiên, một đặc thù đó là chung cho toàn bộ những máy là rung động .

1.4. Bảo trì chủ động

Bảo trì dữ thế chủ động là một thuật ngữ chung gồm có 1 số ít kế hoạch và điều tra và nghiên cứu như thể “ Bảo trì đúng mực ”, “ Bảo trì dựa trên độ đáng tin cậy ” và “ Làm TT cho độ đáng tin cậy Bảo trì ” và “ Phân tích lỗi nguyên do căn nguyên ” .

Chủ động là: “Dự đoán và giải quyết vấn đề trước khi chúng trở thành vấn đề”

Ví dụ, một chương trình bảo trì Dự kiến đưa ra một cảnh báo nhắc nhở về lỗi ổ trục ( vòng bi ), và sau đó việc làm triển khai là đặt hàng và lên lịch sửa chữa thay thế. Điều đó thật tuyệt, nhưng tại sao vòng bi lại hỏng ? Biết được câu vấn đáp đó và triển khai hành vi thiết yếu để vô hiệu nguyên do, thì máy sẽ hoạt động giải trí lâu hơn khi nó hoạt động giải trí trở lại. Thuật ngữ “ dữ thế chủ động ” được sử dụng vì thay vì chỉ đợi máy hỏng, tất cả chúng ta sẽ hành vi trước thời hạn để giảm năng lực thất bại. Bây giờ, điều đó không có nghĩa là thay thế sửa chữa vòng bi và vòng đệm hoàn toàn có thể có trong trường hợp bảo dưỡng phòng ngừa ; thay vào đó chúng tôi tìm thấy nền tảng nguyên do của sự cố và khắc phục sự cố. Để làm được điều này, tất cả chúng ta phải đặt câu hỏi : “ Tại sao máy móc bị lỗi ? ”

-

RUNG ĐỘNG LÀ CÔNG CỤ CỦA BẢO TRÌ CHUẨN ĐOÁN

Mặc dù trương trình này nhấn mạnh vấn đề việc sử dụng trấn áp độ rung để bảo trì Dự kiến, nhưng có nhiều ứng dụng bổ trợ gồm có :

2.1 Kiểm tra lắp mới:

Nhiều công ty triển khai kiểm tra độ rung và cân đối động so với những máy móc và linh phụ kiện. Kiểm tra những khuôn khổ như hộp số, động cơ, những khớp nối, động cơ máy bơm và quạt, v.v … phải bảo vệ rằng chúng đạt tiêu chuẩn chất lượng .

Một công ty gần đây đã báo cáo giải trình việc thiết lập một cơ sở thử nghiệm để kiểm tra chất lượng của việc sửa chữa thay thế mới vòng bi .

Một công ty khác thử nghiệm những trục quay máy công cụ mới cũng như chỉnh sửa lại để bảo vệ chúng hoạt động giải trí tốt trước khi lắp ráp. Các công ty này qua kinh nghiệm tay nghề họ thấy rằng việc phát hiện những thành phần bị lỗi trước khi chúng được lắp ráp thuận tiện hơn và ít tốn kém hơn là săn lùng yếu tố sau khi đã lắp ráp và đi vào hoạt động giải trí .

2.2 Tiêu chuẩn chấp nhận máy móc

Trong ba thập kỷ qua, nhiều ngành công nghiệp cũng như những ngành sản xuất / kỹ thuật, những tổ chức triển khai tiêu chuẩn và cơ quan cơ quan chính phủ đã thiết lập những mức đồng ý rung động cho máy móc mới lắp ráp. Với những tổ chức triển khai như sau :

- Viện Dầu khí Hoa Kỳ (API)

- Tổ chức Tiêu chuẩn Quốc tế (ISO)

- Cơ quan Cựu chiến binh Hoa Kỳ (VA)

- Hiệp hội các nhà sản xuất điện quốc gia (NEMA)

- Hiệp hội các nhà sản xuất bánh răng quốc gia (AGMA)

- Viện Thủy lực (Máy bơm)

Bằng cách đưa ra những mức độ rung tối đa hoàn toàn có thể đồng ý được khi mua, thay thế sửa chữa máy móc và thông số kỹ thuật kỹ thuật lắp ráp, từ đó người sử dụng thiết bị yên tâm rằng thiết bị sẽ hoạt động giải trí tốt và phân phối những kỳ vọng về hiệu suất và độ đáng tin cậy được Dự kiến trước .

2.3 Kiểm soát chất lượng

Nhiều đơn vị sản xuất sử dụng những kỹ thuật phát hiện và nghiên cứu và phân tích rung động theo nhiều cách khác nhau để giảm thiểu tiêu tốn lãng phí và bảo vệ chất lượng mẫu sản phẩm của họ. Ví dụ, một nhà phân phối lớn động cơ xe hơi có độ đúng chuẩn cao trên những khối động cơ được gia công lỗ bằng khoan lỗ. Một màn hình hiển thị rung đã được lắp ráp trên máy 16 trục chính. Bất cứ khi nào xảy ra sự ngày càng tăng đáng kể về độ rung, thiết bị giám sát rung động sẽ tắt máy doa và cũng xác lập trục chính bị lỗi để sửa chữa thay thế ngay lập tức. Kỹ thuật này không chỉ cải tổ chất lượng của kết thúc lỗ khoan xi lanh, mà còn giảm đáng kể thời hạn ngừng hoạt động giải trí của máy gia công và giảm phế phẩm. Phát hiện, xác lập đúng mực và khắc phục độ rung quá mức trong máy công cụ giúp cải tổ loại sản phẩm chất lượng và cũng làm tăng tuổi thọ của dụng cụ .

Ví như cân đối đá mài tại chỗ so với việc tháo ra để thay thế sửa chữa hoặc cân đối bên ngoài việc này tiết kiệm chi phí thời hạn và bảo vệ hiệu suất, chất lượng loại sản phẩm không ảnh hưởng tác động đến quy trình sản xuất. Tất nhiên, những kỹ thuật phát hiện và nghiên cứu và phân tích rung động vận dụng trực tiếp cho những mẫu sản phẩm đang được sản xuất cũng như máy móc được sử dụng trong sản xuất của họ. Kiểm tra độ rung của lắp ráp máy móc và linh phụ kiện trực tiếp dẫn đến cải tổ chất lượng loại sản phẩm .

Cân bằng động của các cụm quay là một yếu tố quan trọng trong giai đoạn hiệu chỉnh của một hoàn thành chương trình bảo trì dự đoán. Các phương pháp và thiết bị đo giống nhau sử dụng trong sản xuất thiết bị mới hoặc sau sửa chữa thiết bị. chuyển động quay và chuyển động bao gồm cân bằng động, cân tâm trục như một một phần của quá trình sản xuất.

Kỹ thuật : Phát hiện và phân tích rung động đóng vai trò quan trọng trong quá trình phát triển và thử nghiệm máy mới hoặc máy nguyên mẫu. Các phép đo độ rung đã chứng minh hiệu suất tổng thể dữ liệu. Kỹ thuật phân tích cho thấy những hư hỏng có thể là kết quả của việc cài đặt không đúng cách hoặc điều chỉnh cũng như thiết kế không phù hợp.

Dịch vụ hiện trường : Mặc dù thiết bị trước khi bàn giao đến người sử dụng đã được kiểm tra kiểm soát độ rung động để đảm bảo chất lượng của thiết bị nhưng thực tế sau khi lắp đặt và chạy thiết bị vẫn có hiện tượng rung bất thường. Vậy nguyên nhân có thể là:

- Hư hỏng máy trong quá trình vận chuyển hoặc lắp đặt

- Căn chỉnh khớp nối hoặc dây đai không đúng cách

- Lớp nền hoặc nền yếu hoặc không đủ cứng vững

- Cộng hưởng của máy hoặc một bộ phận của máy

- Biến dạng do “chân mềm” hoặc căng đường ống

- Máy hoạt động ngoài biên các thông số hiệu suất được thiết kế

- Kết nối đường ống không đúng cách…

Do vô số yếu tố hoàn toàn có thể dẫn đến rung động, nghiên cứu và phân tích rung động hoàn hảo dựa trên cung ứng vừa đủ về thông số kỹ thuật kỹ thuật của máy để xác lập rõ ràng nguồn gốc của yếu tố và hành vi khắc phục thiết yếu để thiết bị hoạt động giải trí tốt .